Diese Woche haben wir den Lokkasten der Maxima abgemustert. Und es ist immer wieder ein schönes Erlebnis, nach vielen Monaten Entwicklungsarbeit (hier: 1,5 Jahren) ein greifbares Ergebnis aus der 110t Spritzgussmaschine herauszuholen. 3D Computervisualisierung ist eben nicht alles!

Während die Kunststofftechnik die Form jetzt fein justiert – sofern man bei annähernd 300kg Masse von »Fein«-Justage sprechen kann – werden anhand der ersten Lokkästen nun Lackierschablonen und Druckvorlagen für den Tampondruck erstellt. Auch die aus Federstahldraht zu fertigenden Griffstangen – die Maxima erhält deren 14 – können nun angepasst werden. Womit wir mit dem Stichtwort Federstahl beim richtigen Thema sind: Dem Flexicoil-Prinzip.

Wir möchten Sie vorab jedoch warnen! Die folgende Abhandlung ist sehr technisch und geradezu fürchterlich vorbildorientiert! (Eben genauso wie das kommende Maxima-Modell.)

Weiterhin geben wir zu bedenken, dass wir diesen Einstieg in den den komplexen Themenbereich der Fahrwerkstechnik bei Schienenfahrzeugen nicht als Selbstzweck auffassen. Nein, es ist viel fieser: Wir möchten Ihr Interesse für vorbildgerechte Modelle wecken. Vorbildgerecht nicht nur oberhalb der Bahnsteigkante – da gibt es nicht mehr viel zu optimieren – sondern eben gerade auch »untenherum«!xxx

Um die bei hohen Laufgeschwindigkeiten notwendige zweistufige Federung zwischen Rad und Wagenkasten realisieren zu können – Primärfedern zwischen Radsatz und Drehgestellrahmen, Sekundärfedern zwischen Drehgestellrahmen und Fahrzeugaufbau – waren lange Jahre Drehgestelle mit eingebauter Wiege und Gleitplatten als Verbindung von Wagenkasten und Fahrwerk die einzig mögliche Konstruktionsart. Wiege und Gleitplatten lassen sich zwar durch Einsatz einer Luftfederung einsparen, da diese den bei Bogenfahrt entstehenden Ausdrehwinkel zwischen Drehgestell und Wagenkasten toleriert. Eine Luftfederung ist technisch jedoch aufwendig, wartungsintensiv und somit teuer. Erst mit Einführung von Schraubenfedern, die nicht nur innerhalb ihrer Längsachse federn, sondern in definiertem Mass auch quer verschoben werden können, konnte auf die kostentreibenden und schweren Bauteile verzichtet werden: Das Flexicoil-Prinzip.

In unserer Abhandlung vom 27.7.2008 über Schlingerdämpfer hatten wir ganz nebenbei bereits verschiedene Drehgestellkonstruktionen erwähnt: Wiegen-, Semi-Flexicoil- und Full-Flexicoil.

Wiegenkonstruktion

An Pendeln aufgehängte Wiegenträger mit Federung, auf die sich der Wagenkasten abstützt. Die Pendel übernehmen das Querschwingen und die Querfederung. Das Ausdrehen erfolgt hier über eine Drehpfanne oder Drehzapfen und /oder seitliche Gleitstücke oder Rollen.

Beispiele Laufdrehgestelle: MD36, MD67, MD52-Familie

esp. Re 4/4 II (Lokomotive)

Semi-Flexicoil-Konstruktion

Ein Zwischenschritt stellt eine Fahrwerkskonstruktion dar, bei der auf eine Wiege zur Querfederung verzichtet, aber die Ausdrehbewegung nicht von der Sekundärfeder aufgenommen wird. Die Ausdrehbewegung erfolgt über Drehpfannen oder Gleitstücke in Verbindung mit Drehzapfen. Die Sekundärfederelemente übernehmen das Tauchen und das Querschwingen.

Beispiele:

Full-Flexicoil-Konstruktion

Eine Fahrwerkskonstruktionsform, bei der die Sekundärfederelemente sowohl die Kastenabstützung als auch das Ausdrehen und Querschwingen übernehmen.

Beispieldrehgestelle: Fiat Y0270S (»Eurofima-Drehgestell«)

Flexicoil

Eine der ersten Anwendungen bei deutschen Triebfahr-zeugen ist die Sekundärfederung der V160 (spätere BR 218), wobei das Flexicoil-Prinzip bereits seit den 1930er Jahren bekannt ist und in Spanien sowie der ehemaligen Sowjetunion schon früh angewandt wurde.

Fakt ist, beide Arten haben ihre Vor- und Nachteile. Vor allem gilt aber: Je nach Ausführung des Drehgestelles – Wiegen-, Semi-Flexicoil oder Full-Flexicoil-Konstruktion – ist die Ausführung mit hydraulischem Dämpfer auch systembedingt vorgegeben.

»Sie kommen hier herein. Ihr Begleiter aber nicht!«

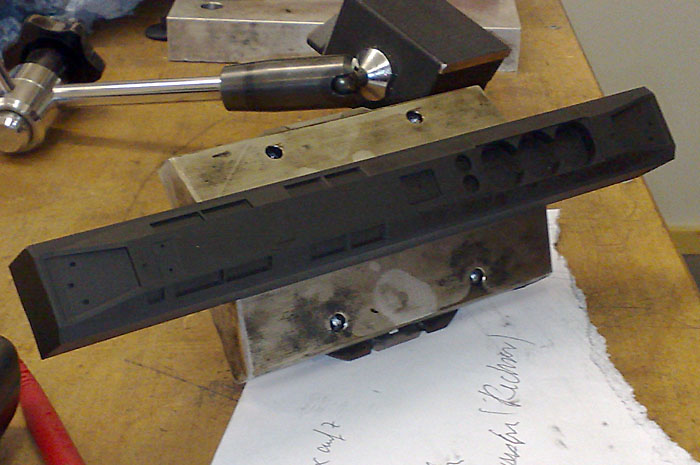

Nachdem man sich von der sich bisweilen sehr inhomogen darstellenden Kundenbetreuung bei der »besten Bahn der Welt« erholt hat, hat es Gelegenheit, Ihnen heute einmal einen kleinen Einblick in den Formenbau zu geben. Der mit Abstand »grösste Brocken« bei der Maxima ist der Lokkasten, soll der bei einer Vorbild-LüP von 23,20m sehr lange Lokkasten massstäblich im Modell entstehen. Im Prinzip ist das, was da aus den Formwerkzeugen kommt, nicht viel anders als Kuchenbacken. Nur ungleich komplizierter (– dafür schmeckt Kuchen aber (meistens) besser). Bedingt durch die an allen Front- und Stirnseiten vorhandenen Durchbrüche, Fenster-/Lüfterausschnitte und andere Rücksprünge benötigt man eine Form, bei der sich alle Seitenteile beim Entformungsprozess vom Teil wegbewegen. Soetwas nennt man Schieber und das ist hier zu sehen:

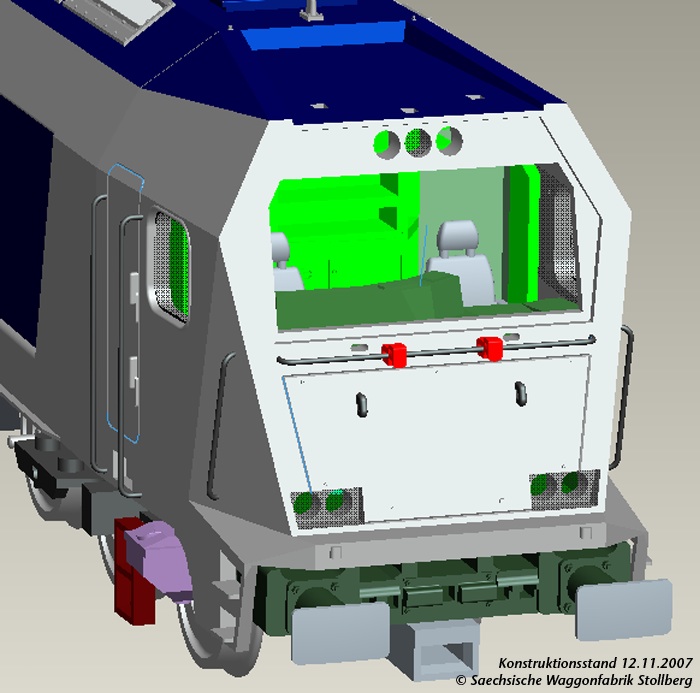

Einer der beiden Schieber für die Stirnseiten des Maxima-Lokkastens. Die Perspektive entspricht ungefähr der eines sich im Maschinenraum der Maxima befindenen Modell-Tf. Erkennbar sind neben der Aussparung für die Frontscheibe u.a. die Durchbrüche für die Beleuchtung (drei davon an der Stirnseite oben, weil wir mögliche Skandinavienadaptionen der Maxima einfach mal vorsehen) sowie feinste Löcher zur Befestigung der Scheibenwischer, Frontgriffstange und der UIC-Dosen.

Rechts im Bild sind die Schieber für die Seitenflächen sowie darunter der Kern des Lokkastens zu erkennen.

Was da am unteren Bildrand hereinlugt, sind (verpackt) vier von sehr vielen (und teuren) Auswerferstiften. Diese werden benötigt, um die erstarrte Kunststoffmasse bei Öffnen des Werkzeugs beschädigungsfrei herausdrücken (entformen) zu können. (Manch Hausfrau würde sich solche Auswerfer für ihre Backwerke auch wünschen ...)

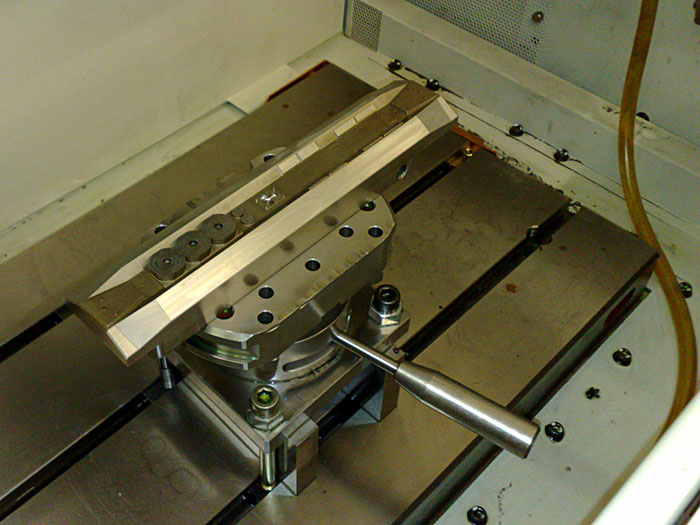

Hier sehen Sie den Formeinsatz für das Lokdach, eingespannt in der Funkenerodiermaschine. Neben dem Hochgeschwindigkeitsfräsen kommt v.a. das elektrothermische Abtragungsverfahren mittels Senkerodieren zum Einsatz. Als Werkzeug zum Erzeugen der Vertiefungen im Werkstück (hier: Formeinsatz Lokdach) werden Graphitelektroden verwendet. Diese tragen das Gegenbild der zu erzeugenden Vertiefungen, welches wiederum vorher mittels Fräsen dort eingearbeitet werden muss.

Mehr als stark vereinfacht ausgedrückt läuft es beim Erodieren so ab: Sie steigen in eine Badewanne mit deionisiertem Wasser (Aqua dest. deluxe) oder Öl, nehmen Ihren Bleistift (Kugelschreiber und anderer neumodischer Kram geht nicht – Sie benötigen Graphit!) und verbinden diesen mit einer Hochspannungsleitung. Dort, wo die Bleistiftspitze hinzeigt, wird Materie in Schall, Dampf und Geruch umgewandelt. Zielen Sie also mit der Spitze niemals auf sich selbst, andere Lebewesen oder Ihr Quietscheentchen.

Wie Sie diesen Versuchsaufbau auch niemals selbst oder mit anderen vornehmen sollten!

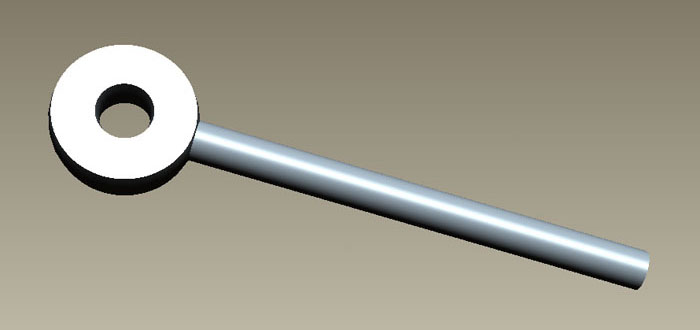

Auf diesem Bild ist die Graphit-Elektrode für das Lokdach zu erkennen. Die exakte Gegenkontur befindet sich jetzt im Formeinsatz aus dem vorherigen Bild – unter Berücksichtigung des beim Erodieren notwendigen »Luft«-Spalts.

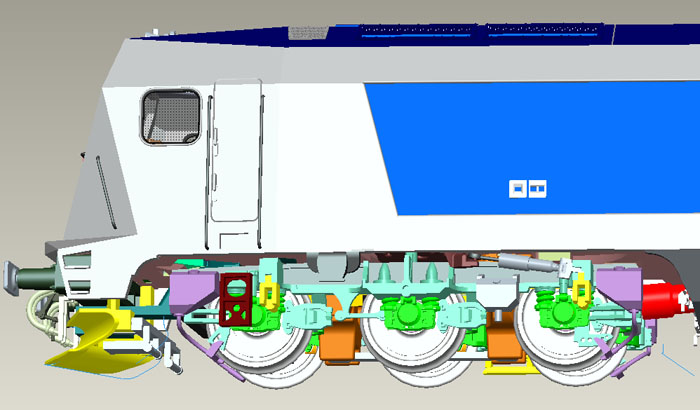

Dass wir bei der Maxima einiges anders machen wollen als bei einem Lokomotivmodell gewohnt, ist ja bereits bekannt. Von einigen Funktionen aus Mechanik und Elektronik konnten Sie hier und teilweise auch in Fachpresse ja bereits lesen. So in der Mechanik neben dem vorbildgerecht tiefliegendem Antriebsstrang auch insbesondere die Ausführung der Drehgestelle: So wird das Modell-Drehgestell ganz vorbildgerecht über keinen festen Drehpunkt verfügen, sondern die Verbindung zwischen Lokkasten und Drehgestellen findet über unterhalb der Radsatzwellen liegende Zug-Druck-Stangen statt. – Was wir Ihnen aber noch nicht verraten haben bisher, unser Schmankerl:

Der Schlingerdämpfer

|

|

Dazu ein (ganz kleiner) Exkurs zum Einsatz von Schlingerdämpfern bei der grossen Eisenbahn:

Ab einer bestimmten Geschwindigkeit treten bei Drehgestellfahrzeugen unerwünschte Bewegungen der Drehgestelle um ihre Hochachse (die z-Achse) auf. Ursache für diese, »Schlingern« genannte Bewegung ist der sogenannte Sinuslauf des Drehgestelles. Ohne an dieser Stelle weiter auf seine physikalischen Ursachen einzugehen, gibt es einige Faktoren, die das Schlingern beeinflussen. So die Bauart des Drehgestells (insbesondere der Radstand resp. die wirksame Rahmenlänge dazwischen), die Art des Radprofils (»alte Profile« 1:40/1:20 vs. »DB Verschleissprofil II« [mit wesentlich steilerem Laufbereich]) und natürlich die Fahrgeschwindigkeit. Einer der ersten bekannten Fälle sind die zu Beginn des 20. Jahrhunderts zwischen Marienfelde und Zossen stattgefundenen Versuchs-Schnellfahrten von Siemens&Halske mit E-Triebwagen, bei denen eine Geschwindigkeit von 210,2 km/h erreicht wurde. Das aufgetretene Schlingerproblem wurde damals durch Einbau anderer Drehgestelle mit längerem Radstand gelöst.

Bereits damals, aber besonders deutlich bei den Versuchsfahrten der SNCF mit BB9104 im März 1955 zwischen Bordeaux und Hendaye wurde auch der Gleiskörper erheblich (und sicherheitsrelevant) beschädigt, indem er durch die Versuchsfahrten seitlich verschoben wurde.

Und schliesslich stand man Ende der 1960er /Anfang der 1970er Jahre in Deutschland erneut vor dem Schlingerproblem durch den aufkommenden Regelverkehr mit Vmax 200 km/h. Im selben Zeitraum wurde in Frankreich der Prototyp TGV, TGV 001, in Betrieb genommen – von Anbeginn mit hydraulischen Schlingerdämpfern.

Die umfangreichen Forschungsarbeiten führten zu zwei grundsätzlich verschiedenen Lösungsansätzen, das Schlingern zu bekämpfen – in anderen Worten – eine wirksame Drehhemmung zwischen Fahrwerk und Wagenkasten vorzusehen:

– durch Reibungsdämpfer

– durch hydraulische Dämpfer

Während der Reibungsdämpfer ein nur auf dem ersten Blick einfaches Bauteil ist, welches aus jeweils am Drehgestell und Wagenkasten angebrachten Reibplatten besteht und die zusammen ein Reibpaar ergeben zur Erzeugung der notwendigen Drehhemmung, wird dem hydraulischen Dämpfer eher nachgesagt, ein teueres und die Konstruktion komplizierendes Element zu sein.

Fakt ist, beide Arten haben ihre Vor- und Nachteile. Vor allem gilt aber: Je nach Ausführung des Drehgestelles – Wiegen-, Semi-Flexicoil oder Full-Flexicoil-Konstruktion – ist die Ausführung mit hydraulischem Dämpfer auch systembedingt vorgegeben.

Wir wollen Sie an dieser Stelle nicht mit weiteren Details zu den verschiedenen Fahrwerks- und Dämpferkonstruktionen quälen. Gleichwohl wir, gerade für Eisenbahninteressierte, dieses Thema als hochinteressant erachten. Empfohlen sei an dieser Stelle der Blick in die einschlägige Fachliteratur resp. teils hervorragende Vorlesungsskripte und Dissertationen zum Themenkomplex im Internet.

(Linkliste folgt.)

Bei der Konstruktion der Maxima stand man auch bei Voith vor der Aufgabe, das Schlingerproblem zu lösen. In Verbindung mit Überlegungen zur Gesamtmasse der Lokomotive sind zudem zwei Drehgestellbauarten entstanden: »DG1 schwer« und »DG2 light«. Bei beiden Bauarten ist die Anbringung von je zwei Schlingerdämpfern pro Drehgestell konstruktiv vorgesehen. Realisiert wird sie momentan aber nur bei Verwendung von »DG1 schwer« sowie bei »DG2 light« in Verbindung mit der Auslegung für Vmax 160 km/h. Die Schlingerdämpfer befinden sich dabei befinden zwischen Drehgestellrahmen und Lokkasten, in Höhe 2./3. Radsatz, zur Lokmitte orientiert. Übrigens war zeitweise auch die Verwendung von »aktiven«, d.h. schaltbaren Schlingerdämpfern in Erwägung gezogen worden. Etwas, was bspw. beim fahrwerksseitig sehr komfortabel ausgelegten ICE-TD (Baureihe 605, vulgo »Diesel-Weisswurst« – hier allerdings »nur« semiaktiv) Verwendung fand und jüngst von Siemens für die Eurosprinter-Familie (Taurus und Baureihe 189 /ES64F4) unter dem Kürzel ADD (»Aktiver Drehdämpfer«) propagiert wird.

Bei »DG2 light« gelang es also, bis Vmax 120 km/h auf Schlingerdämpfer verzichten zu können.

Da wir bei der Modellkonstruktion bekanntlich vor der Aufgabe standen, die optisch durchaus unterschiedlichen Drehgestellbauarten im Modell zu berücksichtigen – etwas übrigens, was zu Beginn der Modellentwicklung wegen beim Vorbild noch nicht vorgesehenem »DG2 light« nicht abzusehen war – stand irgendwann auch die Frage im Raum: Wie den Schlingerdämpfer nachbilden?

Für die Modellumsetzung gibt es bisher drei Möglichkeiten:

– Weglassen

– Feststehende Nachbildung, einseitig angebracht am Drehgestell

– dito, jedoch am Wagen-/Lokkasten

Wir haben uns für die vierte Möglichkeit entschieden – etwas, was unseres Wissens in Serie noch nicht produziert wurde:

– funktionsfähige Nachbildung, beidseitig angebracht

Zugegeben, ölgefüllt wird unsere Dämpfernachbildung nicht sein. Aber optisch vorbildgerecht seine Arbeit übernehmen. (Kleiner Scherz am Rande: Oder auch nicht! Denn wie ein Berechner einmal meinte, in Bezug auf beim Vorbild immer wieder vorkommenden Risse in den Halterkonsolen: Seit es die Schlingerdämpfer gibt, gibt es die Risse ...)

Wie wir den Schlingerdämpfer zum Funktionieren bringen wollen bei den bekannt kleinen Modellbahnradien und der entsprechend grossen Auslenkung der Drehgestelle gegenüber dem Lokkasten? Nun, das ist ein anderes Thema. Ziemlich komplex und auch stark verwoben mit einem anderen mechanischem Schmankerl am kommenden Modell: Dem Flexicoil-Prinzip.

Dazu in Kürze mehr. – Und auch zu einem anderen unserer Lieblingsthemen: Kennen Sie LISSY?

Wenn Sie an dieser Stelle lange nichts neues gelesen haben, dann liegt das nicht etwa daran, dass wir lieber die Frühlingssonne geniessen als am Projekt zu sitzen. Ganz im Gegenteil, »hinter den Kulissen« hat sich in den letzten Monaten einiges getan – und vieles ist auch noch weiter zu tun:

Lokkasten und Anbauteile sind im Formenbau. Von der Elektronik liegt inzwischen die Musterplatine zur Serienfreigabe vor. In der Antriebstechnik im Bereich der Drehgestelle sind wir noch nicht aus der Erprobungsphase heraus – hier macht sich einmal wieder der Unterschied zwischen Theorie und Praxis bemerkbar.

Auch durch die längere Erprobungsphase bedingt teilen wir die Drehgestellkonstruktion auf. So werden neben dem Hauptrahmen als einem Teil die Seitenwangen getrennt ausgeführt. Gleichzeitig gibt uns das die Möglichkeit, beide Drehgestellvarianten vorbildgerecht zu realisieren – die Unterschiede beider Varianten liegen vor allem im Bereich der Radsatzlager-Anlenkung. Ebenfalls lassen sich so auch die Federbeine der Primärfederung annähernd vollplastisch darstellen. (Ganz klappt das nicht, weil die modellbedingten Radscheibenbreiten (wenigstens 2,6mm) wenig mit dem Original gemein haben.)

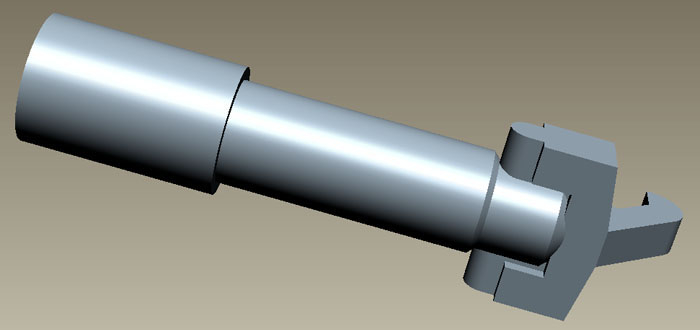

Zum Antrieb auf der Motorseite: Da wir die Drehmomentübertragung vorbildgerecht »untenherum« lösen, d.h. mit unterhalb des Chassis liegenden Kardanwellen, standen wir in der Konstruktion vor der Aufgabe, einen reibungs-, toleranz- und lärmarmen Weg von der oberhalb des Chassis liegenden Motorwelle zur Kardanwelle zu finden. Während beim Vorbild dieser Höhenversatz vom hydrodynamischen Getriebe bewerkstelligt wird, sehen wir beim Modell einen Zahnriemen vor.

»Oh weh, Zahnriemen! Gibt es nicht schon genügend schlecht laufende Modellantriebe mit Riemenantrieb?« werden Sie sich vielleicht denken. Nun, es gibt auch gut laufende Antriebskonzepte dieser Sorte! Und was die Bedenken der Ersatzteilversorung betrifft: Zum einen produzieren wir in Deutschland – und nicht am anderen Ende der Welt. Zum anderen greifen wir beim Riemenantrieb auf Industriestandardkomponenten zurück: Hochwertige Zahnriemen mit entsprechendem Zugkörper in Standardgrösse.

Die Musterplatine für die Elektronik erfreut uns bereits mit ihren vielfältigen Lichtfunktionen. So bilden wir den vorbildgerechten Lichtwechsel – länderspezifisch – weitestgehend nach! Was bedeutet, dass Sie über die übliche Beleuchtung »3x weiss vorne /2x rot hinten« hinaus eine Vielzahl weiterer, im Digitalbetrieb schaltbarer Lichtfunktionen haben werden:

– Zugschlussleuchten ausschaltbar

– Führerstandsbeleuchtung schaltbar (abhängig von f0 beide Fst. /fahrtrichtungsabhängig)

– Warnlicht

– Rangierfahrt

– Fernlicht

Ganz vorbildgerecht sind die Leuchten als LED ausgeführt, während das beim Vorbild mittels Halogenscheinwerfern erzeugte Fernlicht beim Modell durch warmweisse LED realisiert wird.

Die länderspezifischen Beleuchtungsschemen werden über CV-Einstellungen im Dekoder eingestellt. An Ländern ist nach derzeitigem Stand vorgesehen (Länderkürzel nach DIN /ISO 3166-1):

– DE /AT /PL /SI (eine Gruppe mit gleichen Schemen)

– FR

– NL

– DK

– SE

Die Analogausführungen des Modells werden den üblichen Lichtwechsel, fahrtichtungsabhängig »3x weiss vorne /2x rot hinten« zeigen.

steht in dieser Branche typischerweise der Händler. Im Idealfall ein orstansässiger Fachhändler, der sein Handwerk kaufmännisch und produktbezogen versteht, der seine Kunden kennt und ihnen ein breites Produktsortiment anbietet.

Nicht erst seit dem Boom des Internet gibt es auch den Versandhandel. Für Modellbahner, die keinen Fachhändler in ihrer Nähe haben, eine absolut notwendige Einrichtung.

Differenziert betrachtet gibt es den einem örtlichen Händler absolut gleichwertigen Versandhändler – das ist die grosse Mehrzahl. Aber es gibt auch wenige »Kistenschieber« – bei welchen der Preis an allererster Stelle rangiert und danach ggf. erstmal gähnende Leere herrscht.

Für das kommende Lokomotivmodell der Voith Maxima und die unter unserer Marke »KombiModell« vertriebenen Waggonmodelle für den Kombinierten Verkehrauf den Markt kommen wird, , sehen wir Fachhändler, Fachhändler mit Versand und Versandhändler als den richtigen Vertriebsweg an. Die – nochmals: ganz, ganz wenigen – »Kistenschieber« betrachten wir dagegen als nicht vereinbar mit unserem Verständnis von Modellbahner, Produkt und Markt.

Wir wollen damit nicht der Apotheke als »unserem« Vertriebskanal das Wort reden! Wir möchten nur gesunde Verhältnisse im Markt und die Möglichkeit, dass alle Beteiligten etwas davon haben.

Als Stammkunde »seines« Händlers profitiert auch der Modellbahner davon!

Es gibt vereinzelte Fälle, in denen nicht von uns belieferte »Absatzmittler« Nachfragenden entgegensetzen, man führe keine KombiModell-Produkte und dieses mit eindeutig falschen Begründungen zu unterlegen versuchen.

Wir sind gleichermassen entsetzt wie betrübt über derartige Chuzpe und möchten mit diesen Zeilen für Klarheit sorgen.

Während heute die Modellbahn Süd in Stuttgart ihre Tore öffnet – bei der sichdie Saechsische Waggonfabrik Stollberg in Halle 1, Stand 1M52 bei der IG Trix Express (!) präsentiert – sind parallel auch Abklärungen für anstehende Modellprojekte in Berlin vorzunehmen. Daher wird die SWS an diesem Donnerstag in Stuttgart vertreten von unseren Partnern Naumburg & Partner und Makette, die am selben Stand anzutreffen sind.

Was den »Stand« angeht, passen wir uns in Stuttgart der schwäbischen Primärtugend – Sparsamkeit – an. Erwarten Sie dort also nicht denselben Auftritt wie in Leipzig. Schliesslich kommt es ja auch auf den Inhalt an und nicht auf die Verpackung.

Di, 13.11.2007, ICE 591

Mit dem ersten Eintrag im Logbuch (Lokbuch) möchten wir Sie über den aktuellen Stand von Konstruktion und Formenbau informieren.

Wir arbeiten seit Februar 2007 an der Modellumsetzung und dabei inzwischen gut 300 MB digitale Konstruktionsdaten erzeugt. Nun sagt Quantität alleine noch nicht viel über die Qualität aus – so läuft derzeit die Finalisierung der Daten und die Freigabe für den Werkzeugbau.

Das Vorbildfahrzeug befindet sich derzeit im Zulassungsverfahren. Während der im Spätsommer in verschiedenen Teilen Deutschland stattgefundenen lauftechnischen Messungen wurde u.a. die endgültige Form des Drehgestells der Serienmaschinen festgelegt. Vor allem bei Drehgestellrahmen und Radsatzlenkern ergeben sich Unterschiede zwischen Prototyp und Serienmaschinen.

Zur Ihrer (hoffentlich) und unserer Freude werden wir beide Dregestellvarianten bauen!

Damit werden Sie mit der Erstauslieferung des Modells das vorbildgerechte Drehgestell der Prototypmaschine erhalten und wir bekommen noch etwas mehr Luft für unser Steckenpferd beim Seriendrehgestell, dem etwas irreführend »Drehgestell light« – so leicht ist das nicht! – bezeichneten Serienstand. Die Konstruktion ist dabei modular aufgebaut, sodass man (theoretisch) später im Betrieb die Drehgestelle austauschen kann. Ob das praktisch auch so angeboten werden wird, hängt von der weiteren Entwicklung beim Vorbild ab.

Konstruktiv vorgesehen sind von uns alle beim Vorbild denk- und sichtbaren Zugsicherungseinrichtungen (Antennen). Der jüngste Spross hierbei wird die Nachbildung der Antennen der tschechischen Zusi Mibel sein. Ebenfalls wollen wir heran an die ETCS Antennen.

© 2007 /2008 Saechsische Waggonfabrik Stollberg