ein kaputtes Formnest

Was schief gehen kann, geht auch schief. Wenn das für die Eisenbahn in 1:1 schon gilt – ganz heisser Kandidat in dieser Woche: ICE-Linie 50 – warum sollte nicht auch mal die Bahn in klein da mitmachen?

Bespielsweise, indem man sich ein Formnest kaputtfährt. Und ja, sicher keines, was im Moment nicht benötigt würde. Nein, wenn schon, dann richtig: Drehgestellblende für DG1 »schwer«. Die Reparatur immerhin scheint kurzfristig möglich …

Dafür haben wir in der Produktion seit gestern weitere personelle Verstärkung. So langsam wird der Arbeitsmarkt vor Ort auch für uns dünn …

Streicheleinheiten für 3L-Fahrer

Als weder im Erzgebirge geborener noch dort heimischer Mensch staunt der Verfasser dieser Zeilen nicht schlecht ob des frühen Wintereinbruchs selbst bis in tiefe Lagen. Dass es »oben« früh schon ungemütlich werden kann, ist bekannt. Aber bei uns? Direkt vor der Produktion? Eingeschneit.

Während wir, unsere Vorlieferanten und auch unser Logistikpartner mit diesem weissen Zeug im Grossen und Ganzen gut zurechtkommen, scheint einigen Planern und zahlenschubsenden (sic!) Renditetreibern bei der – lt. Aussage eines ehemaligen Vorstandvorsitzenden »vermutlich besten Bahn der Welt« – schon lange nicht mehr ins Weltbild zu passen: Schnee. Ach nein, das heißt ja jetzt nicht mehr Schnee bei der DB – das heisst jetzt »Sondersituation«.

Naja, haben Sie ja prima hinbekommen, Herr Grube: Erst teilen Sie der werten Kundschaft mit, man sei dieses Jahr gut auf den Winter vorbereitet. Und nun sowas. Aber Halt! Das ist ja gar nicht Winter! Nein, das ist ja »Sondersituation«! So gewinnen der Konzern und auch Sie noch schneller als Ihr Vorgänger Glaubwürdigkeit. Nur weiter so! Die Vertreter Ihrer Anteilseigner lassen Sie ja sowieso gewähren, als wäre Ihr Unternehmen der Staat im Staat. Wir sagen dazu nur: Wag the dog! – Oder, in Erweiterung eines bekannten Ausspruchs:

Jedes Volk bekommt die Politik – und die Bahn! – die es verdient.

Was haben wir Deutschen eigentlich verbrochen?

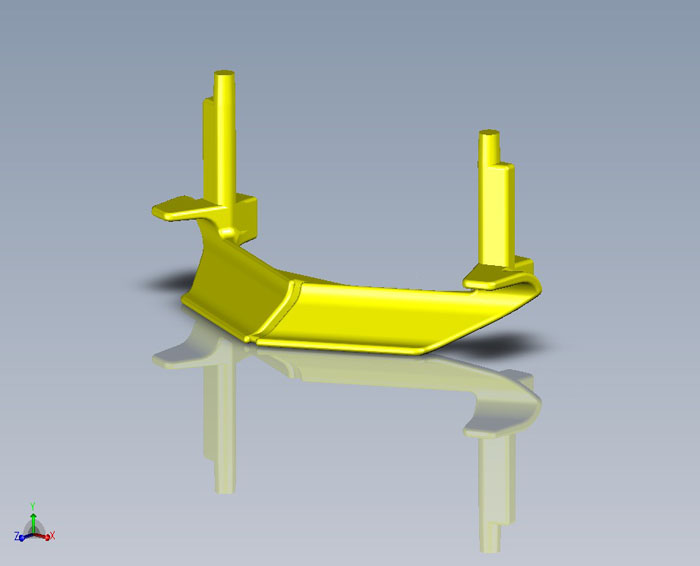

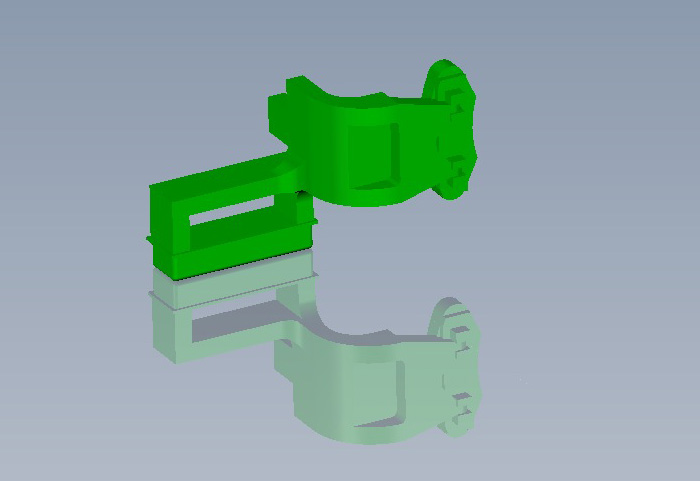

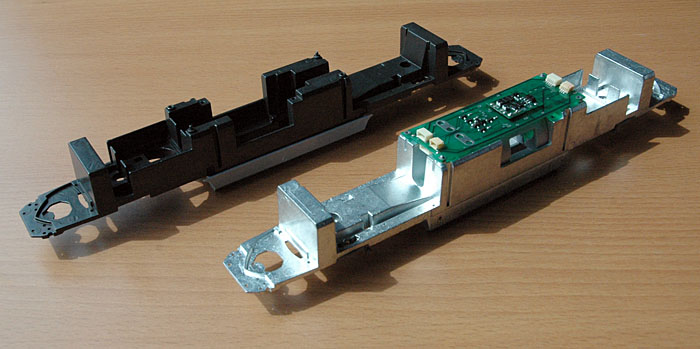

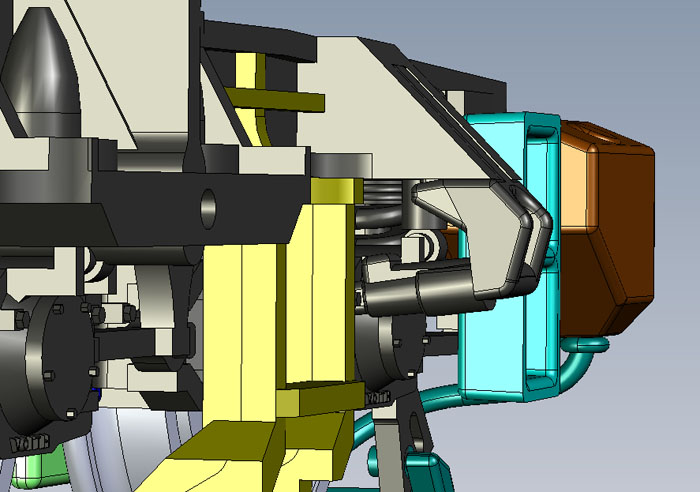

Zu den schöneren Dingen des Lebens: Arbeit! Je schlechter das Wetter draussen – umso besser lässt sich drinnen arbeiten. Bspw. an der Finalisierung des nun hoffentlich letzten Entwurfs für unseren AC-Schleifer. Also dem, liebevoll ausgedrückt, »Pickelstreichler« für die auf 3-Leiter Infrastrukturen fahrenden Modellbahner.

Bedingt durch die etwas andere Konstruktion unseres Lokomotivmodells – den Schleifer tangierend die Punkte diskrete Radsatzgetriebegehäuse und unterhalb dieser liegender Zug-Druckstange als echte Tiefzuganlenkung – war von Angebinn klar, dass ein »Standard-Skischleifer« nur unter Inkaufnahme grosser Abweichungen vom Vorbild einzusetzen wäre. Das hätte konkret den Verzicht auf wenigstens einen angetriebenen Radsatz und eine zweite, wenig vorbildgerechte Variante der Zug-Druckstange bedeutet. Was also tun? – Ganz einfach: Querdenken und anderen Schleifer entwickeln.

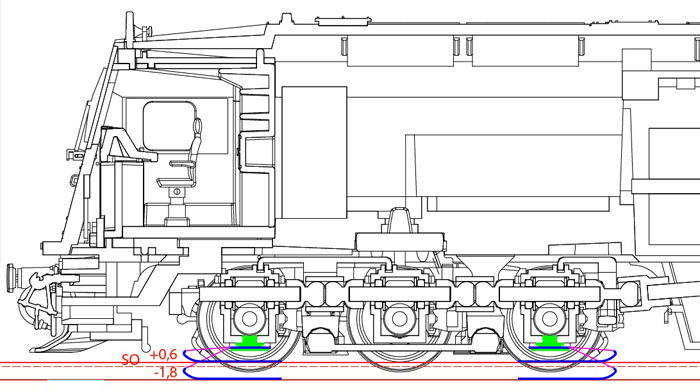

Hier nun die Malaise in voller Pracht – in Form einer Schnittskizze. Schwarz alles was Lokomotive ist, rot durchgehend die min./max. Schleiferhöhen (SO +0,6, -1,8mm), rot gestrichelt SO (Schienenoberkante). Blau und nur tlw. dargestellt die Grundform des Pickelstreichlers. Diese Form unterscheidet sich nicht wesentlich von den bekannten Schleifern – zumindest nicht in dieser Skizze. Grün sind die Festpunkte für den Schleifer und violett schließlich der längenveränderliche und federnd ausgelegte Weg, der zur Höhenvariabilität notwendig ist.

Und wenn dieser genauso kalt und niederschlagsreich wird wie der zurückliegende, dann tut man gut daran, Vorsorge zu tragen. Mit ordentlichen Schneeräumern zum Beispiel!

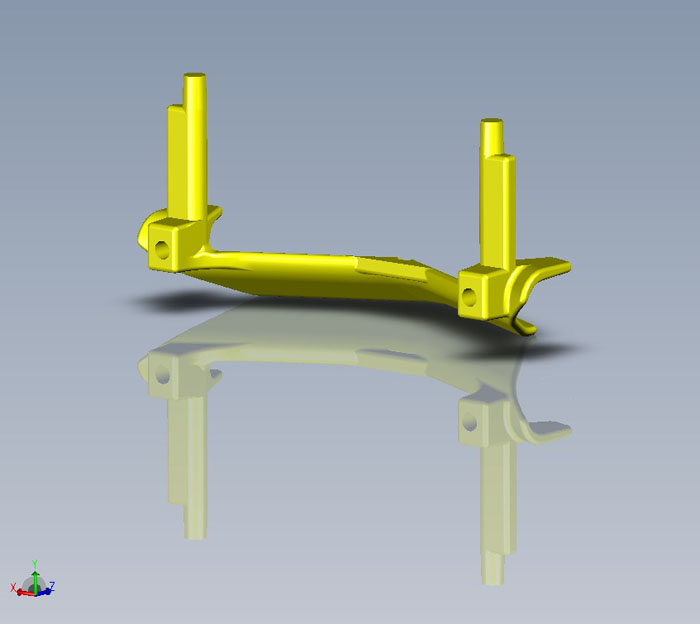

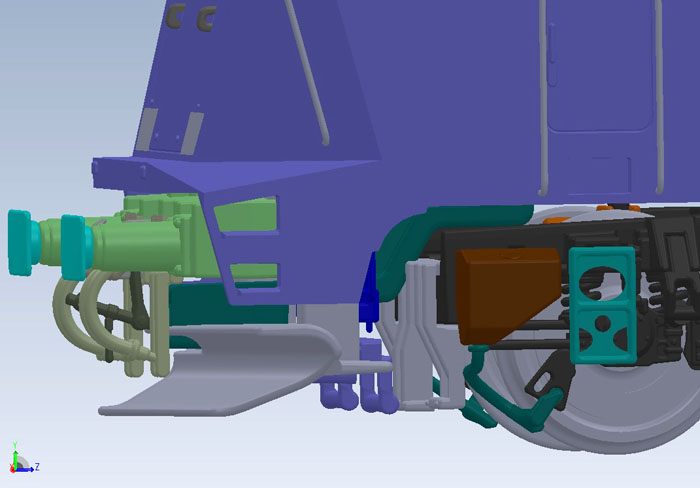

Die bisherigen Versionen am Modell waren nicht schlecht, aber verbesserngsfähig. Naturgemäss ist dieser Bereich einer Modell-Lokomotive nicht einfach (welcher ist das überhaupt?), da hier die beim Vorbild nicht vorhandene NEM-Kupplungsaufnahme sowie die – zumindest bei ordentlich konstruierten Modellen – Kurzkupplungskinematik untergebracht werden muß. Und die bewegt sich in Größenbereichen, die beim Vorbild einen Stahlträger vom Format IPE 600 vor Neid erblassen lassen würden. Zusätzlich kommen für die notwendige Berücksichtigung der Betriebstauglichkeit auf Bogenhalbmessern so »gross« wie bei der Strassenbahn Ausschwenkwinkel hinzu, die die Front eines Modells schnell wie ein grosses schwarzes Loch aussehen lassen. – Während das Vorbild hier ganz massive und überwiegend geschlossene Stahlstrukturen aufweist. Aber sehen Sie selbst:

Oben der »alte« Schneepflug in seiner offenen, den Betrieb mit Modellkupplung ermöglichenden Form. Man sieht v.a., dass man nicht viel Material sieht. Insbesonder die nach oben ins Chassis verlaufenden Halteholme sind doch eher Hungerhaken geworden.

Beim Original dagegen das genaue Gegenteil. Hier befinden sich eine ganze Menge Stahl und Druckluftleitungen hinter der Pufferbohle:

Also nochmal ins Werkzeug und Formnester ändern sowie ein zusätzliches Formnest für ein weiteres Teil herstellen:

Oben die Frontansicht der mit den Nachbildungen von Kupplung und Luftschläuchen versehenen »Vitrinenfront« – wobei die Anordnung der Bremsabsperrhähne hier nicht ganz stimmt – die Verteilung Hahn links /rechts verläuft paarweise. Unten die Ansicht von schräg hinten. Und hier wird es doch um einiges voller nach den Änderngen:

Das hier leuchtend blau dargestellte Teil, unser »Dreizack des Poseidon«, ist die modellabstrahierte Umsetzung der beim Original hier verlaufenden Luftleitungen und -aggregate. Diese quer durch die Lok durchzuverbinden ist leider nicht möglich, da man sonst der Deichsel der Modellkupplung in die Quere käme.

Zusätzlich hat das Ätzblech für die Superung der Trittstufen ein entsprechend geformtes Gitterteil erhalten für die jetzt auch beidseitig hinter dem Schneepflug sich befindende Trittstufe.

Unterhalb des »Dreizack des Poseidon« und der Trittstufe befindet sich der Antennenträger mit der tschechischen Zugsicherng MIREL. Diese hatten wir bereits vorgestellt und wollen Sie an dieser Stelle nicht mit einer Wiederholung langweilen. Dahinter, in dieser Ansicht also davor resp. rechts daneben und hier in hellgrauer Farbe dargestellt, befindet sich die ebenfalls bereits vorgestellte ATB-Zugsicherung für die Niederlande. Im Gegensatz zu den am Lokchassis befestigten MIREL-Antennen befinden sich die ATB-Einrichtungen am Drehgestellrahmen:

Je nach Vorbildausführung werden die Modelle entsprechend ausgerüstet.

Was man um diese Uhrzeit eben macht: Arbeiten. Genauer gesagt sich auf den Weg zur Abmusterung zu machen. Mit erfreulichen Ergebnissen: Der gordische Knoten scheint geplatzt und wir kommen mit großen Schritten endlich wieder voran.

Vorsichtig optimistisch gehen wir davon aus, daß, sofern nicht noch etwas schiefgeht, wir ab Anfang Oktober mit der Auslieferung beginnen werden.

Während die Produktion der verschiedenen Lokkästen inzwischen läuft, d.h. inbesondere Lackierung und Tampondruck, und wir weiterhin auf die Änderungen in einigen Formenstern der Spritzgusswerkzeuge warten, kümmern wir uns bereits um die weiteren Farb- und Beschriftungsvarianten, die nach Lok 1 produziert werden. Das bedeutet, bundesweit unterwegs zu sein, um die jeweiligen Vorbildmaschinen im Detail photographisch festzuhalten und bei einigen Dingen auch sprichtwörtlich Mass zu nehmen.

Die Graphikunterlagen der Orginalbetreiber sind dank moderner Technik inzwischen zwar sehr gut zu verarbeiten – nur stellen diese in Details oftmals nicht wirklich das da, was dann am Ende auch zur Ausführung gelangte.

Aber auf diese Weise kommt man herum im Land, teilweise quer der großen Verkehrsströme – und kann immer wieder feststellen, in welch schönen Land wir hier eigentlich leben.

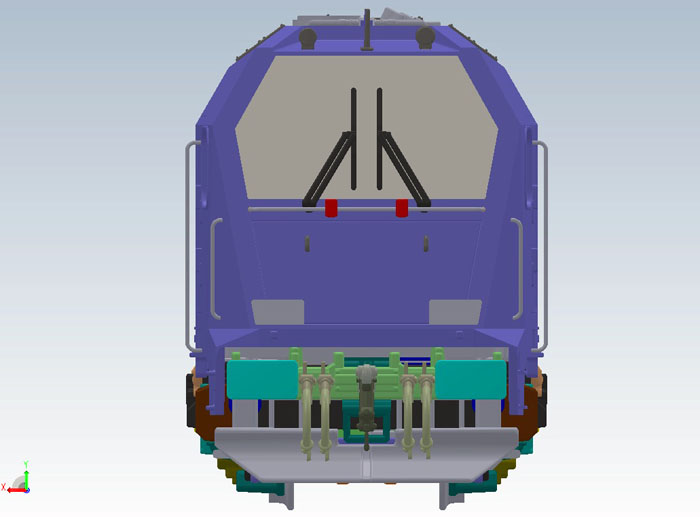

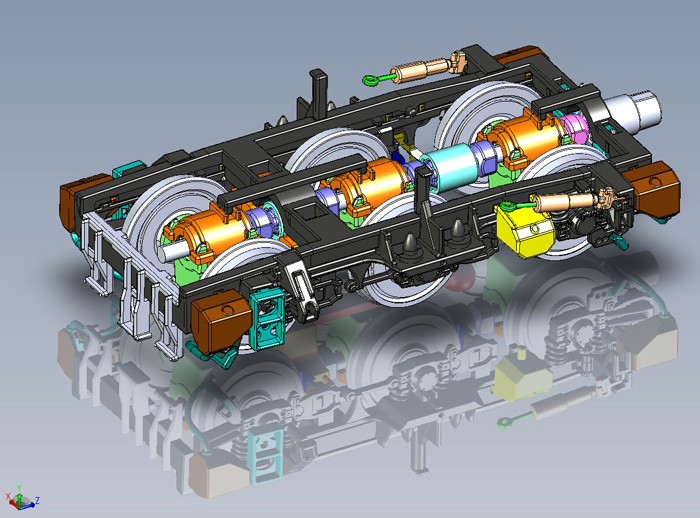

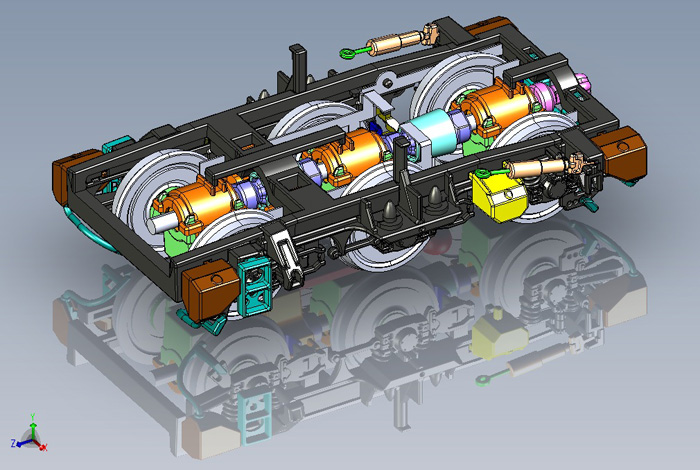

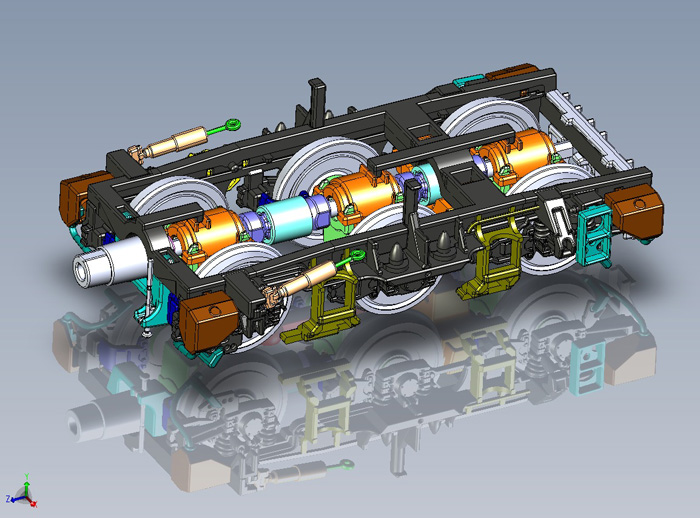

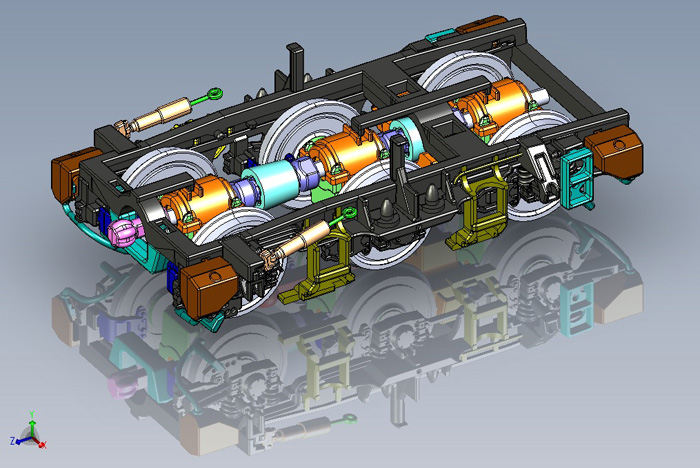

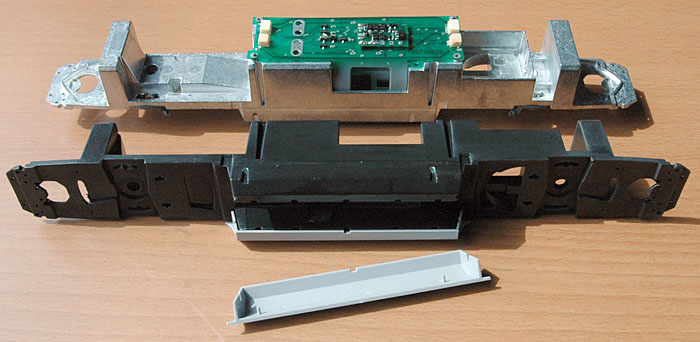

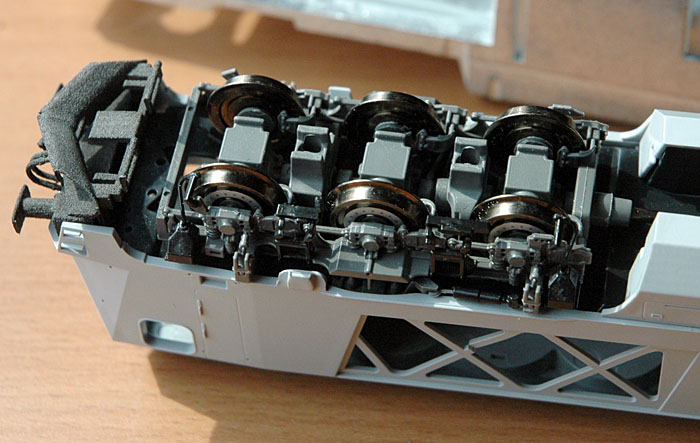

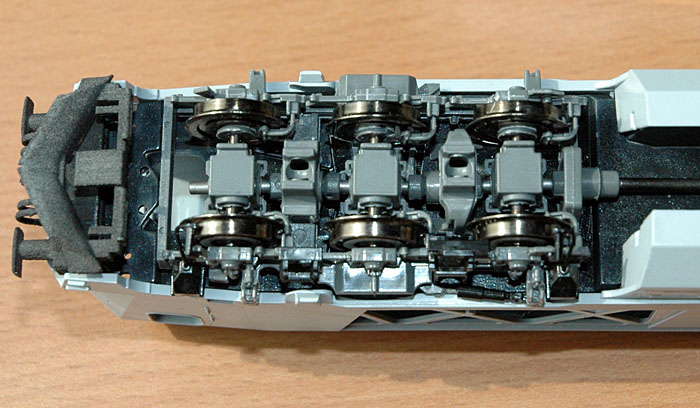

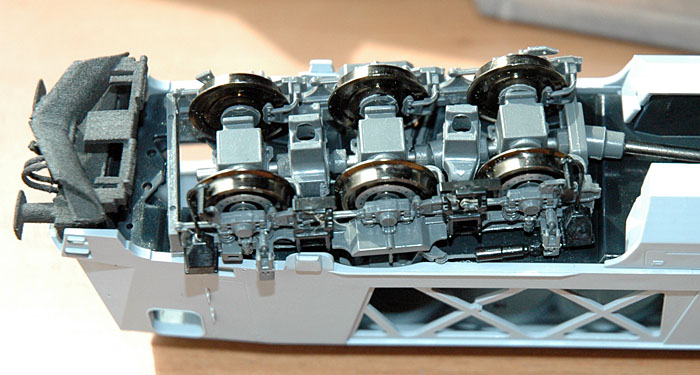

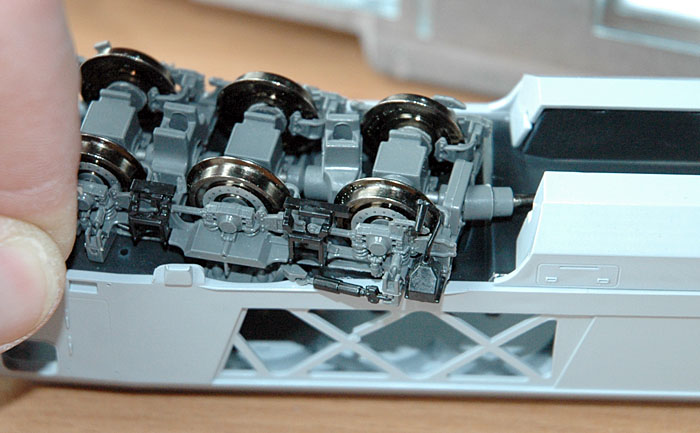

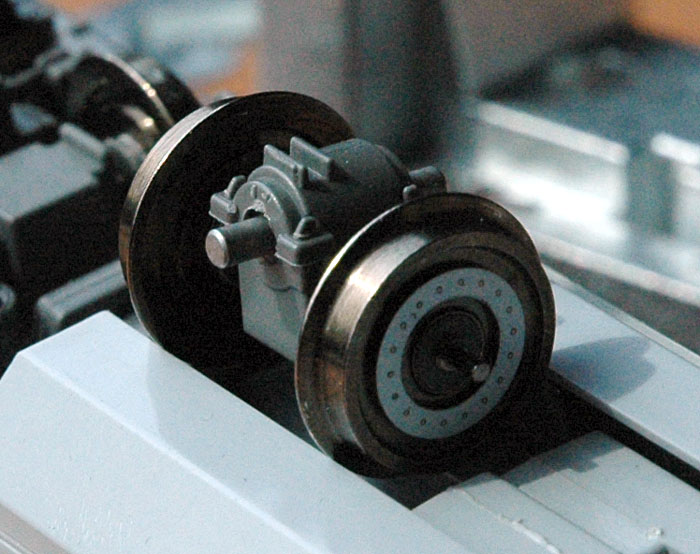

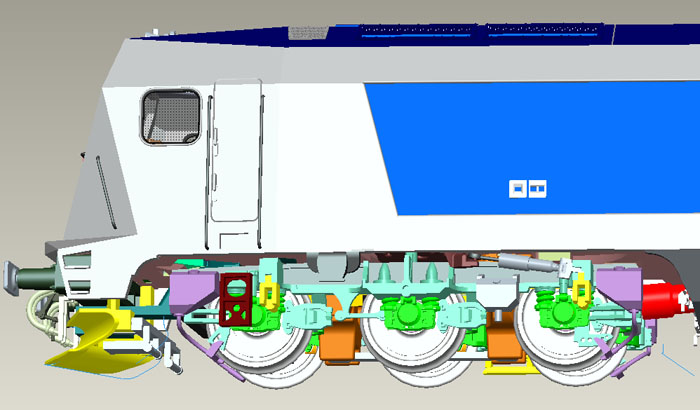

Konstruktiv sind parallel zu den bereits in früheren Einträgen beschriebenen Teileanpassungen zusätzlich noch einige neue Teile eingeflossen. Neben den vom Lokkasten separierten Anhebepunkten sind das v.a. Details im Drehgestell – das war uns noch nicht fein genug:

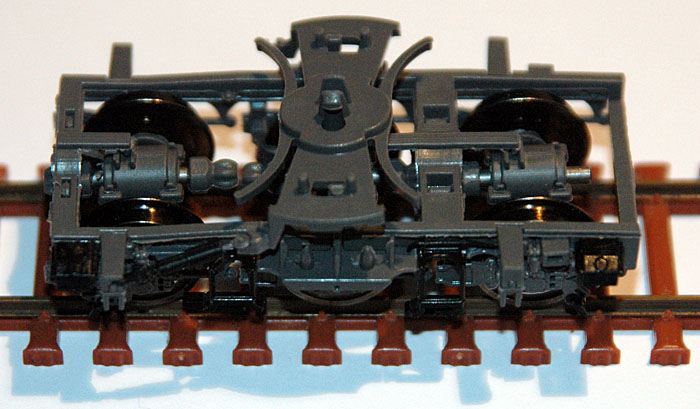

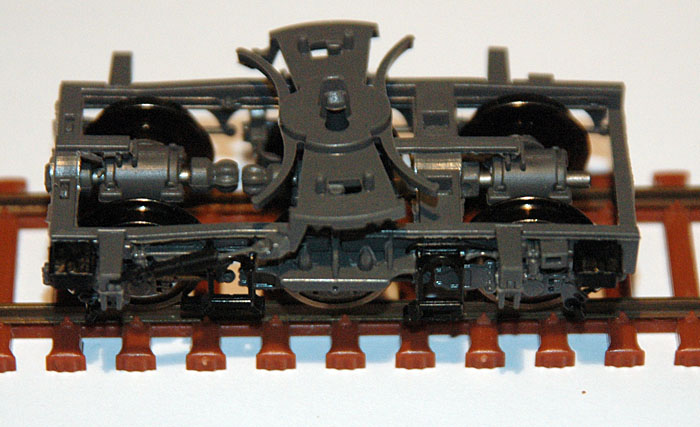

Drehgestell 1 (»schwer«), linke Seite, überarbeitete Konstruktion (oben), alte (unten)

Im oberen Bild erkennen Sie an der Frontseite des DG-Rahmens einen Geräteträger mit drei barrenförmigen Elementen an der Unterseite. Hierbei handelt sich sich um die Einrichtungen der niederländischen Zugsicherung ATB (»Automatische treinbeïnvloeding«). Diese hatten wir im Modell bisher nicht vorgesehen, wie aus dem unteren Bild des vorigen Konstruktionsstandes zu erkennen ist. Gleichzeitig können Sie im unteren Bild noch einen alten Konstruktionsstand der Stromabnahmebleche erkennen. Dieser wurde noch mehrfach überarbeitet und liegt nun in der aktuellen Form gleichsam völlig verdeckt und dennoch an allen Radscheiben an.

Die Nachbildung der entsprechenden Einrichtungen für die deutsche Indusi /PZB und die polnische SHP befinden sich ja bereits an der rechten DG-Seite. Diejenigen für die in Tschechien, der Slowakei und Ungarn verwendete Zugsicherung MIREL direkt hinter dem Schneeplfug (und damit unmittelbar vor den neuen ATB-Einrichtungen).

Drehgestell 1 (»schwer«), linke Seite, überarbeitete Konstruktion (oben), alte (unten)

Oben erkennen Sie am linken Rand des Drehgestellrahmens, direkt vor der Kardanwelle, einen senkrechten Stift, wir nennen ihn »Pömpel«. Beim Original ist das ein an DG-Rahmen und Lokkasten gleichermassen befestigter Dämpfer, der die Nickbewegungen des Drehgestelles, also die Drehung um die Querachse, dämpfen soll. Den gab es im Modell bisher noch nicht:

An Drehgestell 2 jeder Maxima befindet sich zwischen Radsatz 1 und 2 eine Radarantenne. Die Bezeichnung »Drehgestell 2« bezieht sich hierbei auf die Anordnung unter der Lok und nicht die Drehgestell-Bauart (1 »schwer« vs. 2 »leicht«).

Um diese zusätzliche Antenne sinnvoll anbringen zu können, haben wir uns entschlossen, diese mit einer der innenliegenden Bremszangen zu verbinden und daraus ein neues Teil zu konstruieren. Der Blickwinkel im untenstehenden Bild geht also von der Drehgestell-Innenseite nach außen.

Nur am Rande sei erwähnt, dass uns noch kein 1:87 Triebfahrzeugmodell begegnet ist, welches über eine Nachbildung innenliegender Bremszangen verfügt.

Ein Lokomotivmodell zu konstruieren, serienreif zu machen und in selbiger zu produzieren, ist kein Spaziergang. Sondern eine Herausforderung. Erst recht, wenn es in vielen Teilen etwas anders ist als das, was in der Grossserie bisher »Standard« ist. Beispielhaft seit hier an den Antriebsstrang erinnert. Theoretisch, so war es die Planung, sollte die Auslieferung im Frühjahr 2009 beginnen.

Was zwar ein sportlicher Zeitplan war – aber sicher kein unrealistischer, wenn man bedenkt, das seit 2007 am Modell gearbeitet wird.

Normalerweise halten wir nichts davon, mit dem Finger auf andere zu zeigen. Schließlich fertigen wir dieses Modell und sind dafür vollumfänglich verantwortlich. Problematisch für uns wird es, wenn Zulieferer nicht nur nicht in der Spur liegen, sondern meilenweit daneben. Genau das ist das Problem bei diesem Produkt, bei dem uns die Fertigstellung resp. Fehlerkorrektur der Spritzguss-Werkzeuge seit inzwischen gut eineinhalb Jahren ausbremst. Die Crux eines komplexen Modellprojektes wie diesem liegt an der Notwendigkeit, alle Teile serienreif vorliegen zu haben – halbe Lokomotive geht nicht.

So wie man bei einem Pferderennen den Gaul nicht mittendrin auswechselt, so verhält es sich auch im an sich genialen Werkzeugbau. Eine Verlagerung käme einem Neubau gleich. Das kann sich die Autoindustrie leisten – nicht aber die im Verhältnis zum technischen (und damit finanziellen) Aufwand lächerlich kleine Modellbahnbranche.

Sie können davon ausgehen, daß unser Interesse, dieses »Jahrhunderprojekt« in Serie ausliefern zu können, alleine schon aufgrund des Investitionrahmens nicht größer sein kann.

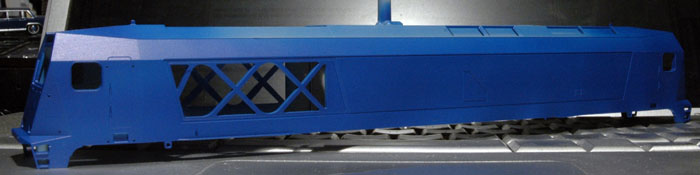

Der Monat Juni stand, abgesehen vom Dauerärgernis Werkzeugfertigstellung (s.o.), ganz im Zeichen des Lokkastens: Denn immerhin sind wir hier in der Serienproduktion. Das bedeutet Vorarbeiten, erste Lackierung, Montage von lackierkritischen Teilen (Lüftergitter – die nur einen Farbauftrag erhalten sollen), zweite Lackierung, Montage Frontverglasung (die mitbedruckt wird), Sieb- und Tampondruck.

Parallel zum Modell der »Lok 1« entstehen hierbei auch die Lokkästen für eine weitere Variante, die sehr kurzfristig nach »Lok 1« erscheinen wird und bei der es sich nicht um eine bereits Angekündigte handelt. Zu passender Zeit dazu mehr an dieser Stelle.

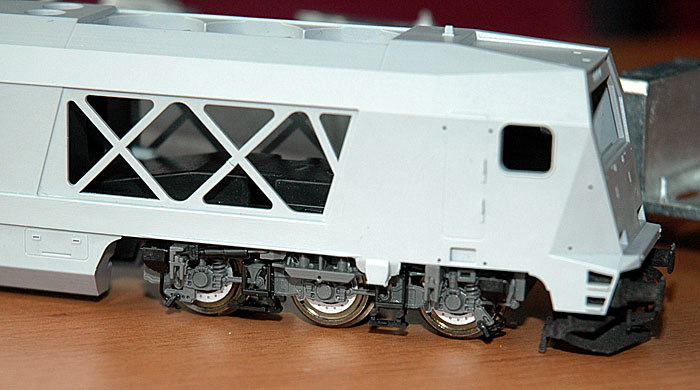

Haben wir es im Werkzeugbau doch einmal weitergebracht – der überarbeitete Lokkasten ist weitgehend fertig! Wie schon zuvor erwähnt, betreffen einige vorgenommene Änderungen die Optimierung der Produktion resp. auch die Vermeidung von Fehlern beim Spritzguss – insbesondere die gefürchteten sog. Einfallstellen. Andererseits hat sich auch in der Optik des Lokkastens viel getan:

Im oberen Bild der neue Lokkasten – im unteren Bild dazu im Vergleich der alte.

Sie sehen ausser fleckiger Lackierung keinen Unterschied? Gut, der Teufel steckt ja bekanntlich im Detail. (Zur »Lackierung«: Diese wurde nur zu Oberflächentests aufgetragen. Die Serienlackierung ist da schon etwas besser.)

Schauen Sie sich einmal den Bereich hinter den Führerstandstüren, an der der Kastenunterseite an. Während die Kran-Anhebepunkte, das sind bei der Maxima übrigens so ziemlich die einzigen Freiformflächen in der Konstruktion, bisher mit am Lokkasten angespritzt waren, sind sie beim neuen separiert. Das kommt der Produktion entgegen, ist der Lokkasten hier doch üblicherweise grau gehalten, während die Anhebepunkte selbst schwarz sind. Zum anderen haben wir damit die Möglichkeit, die zwischen »Lok 1« und den anderen Exemplaren unterschiedlich gestalteten Formen (Schweissnähte) herauszuarbeiten.

Das geschulte Auge erkennt noch einen anderen Unterschied: Die Lage und Form der seitlichen Trapezfläche – das ist die Fläche, die bei »Lok 1« in blau gehalten ist und an deren einer Seite sich die grossen Öffnungen für die Kühlluftansaugung befindet. Erkannt? Richtig, im neuen Lokkasten ist diese Fläche grösser. Wir korrigieren damit den Unterschied von Theorie und Praxis, denn nicht immer wird alles so gebaut, wie es in Konstruktionsplänen steht. Die jetzt realisierte Lage und Form entspricht genau den Originalen. Aber nicht nur in zwei Dimensionen ...

Gleiche Reihenfolge wie zuvor: Oben neu, unten alt.

Auch in der dritten Dimension, der Tiefe hat sich einiges geändert. Die Vertiefung der neuen Trapezfläche gegenüber der, bei »Lok 1« grau gehaltenen Seitenwand ist spürbar geringer geworden. Was für sich alleine gestellt schnell zum Vorwurf der flachen Gravuren bei einen Modell sorgen kann, hat hier allerdings ein ganz konkretes Vorbild. Denn beim Vorbild hat sich von der ersten Präsentation auf der Innotrans 2006 bis zur Indienststellung von »Lok 1« einiges geändert.

Zum besseren Verständnis müssen wir da kurz zum Vorbild ausholen:

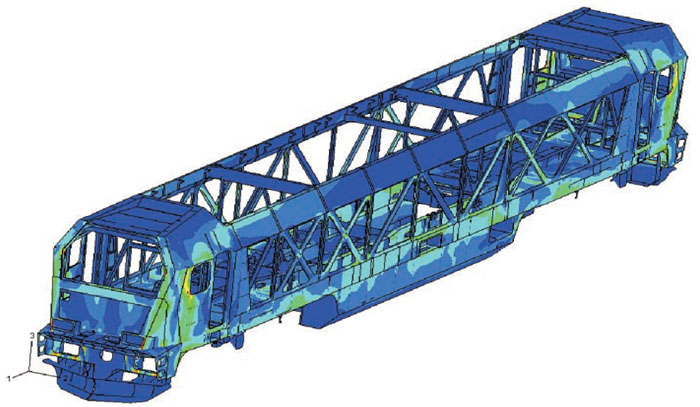

Konstruktiv ist der Lokkasten eine selbsttragende Stahl-Schweisskonstruktion in Leichtbauweise. Er besteht aus Untergestell, Seitenwänden mit Dachlangträgern, Führerhäusern und Schottwänden. Wobei die Seitenwände als Fachwerkstruktur und nicht als Scheiben ausgeführt, von sich aus also nicht flächig verschlossen sind.

Folgende Graphik, die den Lastfall mit 4MN zeigt, illustriert das sehr anschaulich:

Illustration ©Voith Turbo Lokomotivtechnik, Quelle: ETR 6/2009

Anfangs wurden die nicht von zur Kühlluftansaugung mit Gitterflächen zu versehenden Seitenwandbereiche – diese befinden sich immer bei Führerstand 2, in der Vorbildillustration »hinten«, bei den gezeigten Modellfotos »vorne« – mit einem dünnwandigen Blech verschlossen. Im Laufe der weiteren Entwicklung wurde die Beplankung der Seitenwand jedoch geändert: Die ca. 11x1,6m grosse Fläche wird nun von einem 20mm starken Sandwichelement verschlossen (Alu-Schaum-Alu, ähnlich der Seitenwandstruktur von thermisch isolierten LKW-Aufbauten und Containern). Im Gegensatz hierzu ist das Element jedoch vor der lastabtragenden Struktur angebracht und muss damit alle statischen und dynamischen Lastfälle – vulgo das »Durchbiegen« des Lokkastens – tolerieren. Dazu ist es über an den Rändern angebrachte Profile von aussen unsichtbar mit dem Lokkasten verschraubt und elastisch abgedichtet. Grosse Vorteile dieser Lösung sind die einfache Demontierbarkeit des gesamten Elements und die sehr gute Geräuschdämmung nach aussen. Damit das Sandwichelement in allen Lastfällen und an den Randbereichen nicht mit dem Lokkasten kollidiert, besteht eine Schattenfuge zwischen Element und Kasten.

Bildlich sieht das ganze dann wie folgt aus, womit wir den Exkurs zum Vorbild abschliessen möchten:

|

|

| »Alte« Version mit dünner Beplankung man sieht deutlich die grosse Vertiefung ggü. dem übrigen Lokkasten |

Status quo mit Sandwichelement

Aus dieser Perspektive ausser einer Schattenfuge fast keine Vertiefung zu erkennen |

Und in der Modellumsetzung kommt dieses Ergebnis heraus:

(Die schlechte Bildqualität der Auschnittvergrösserung bitten wir zu entschuldigen.)

|

|

| »Alte« Version. Vertiefung der Trapezfläche erkennbar durch tiefen Schattenwurf an der Oberkante |

Neue Version. Deutlich ist die Schattenfuge zwischen Trapezfläche und Lokkasten zu erkennen.

|

Wie Sie erkennen können, wurde jetzt auch die Schattenfuge zwischen Sandwichelement und Lokkasten berücksichtigt. Die beim neuen Lokkasten um die Gitterstruktur umlaufende Nut ist eine Klebebahn für die Anbringung der Luftansauggitter, die aus Ätzblechen extra eingesetzt werden. Diese ist später also komplett verdeckt.

Wie an anderer Stelle bereits erwähnt, hat die Überarbeitung des Lokkastens – sieht man vom Zeitfaktor und den Kosten einmal ab – nur Vorteile: Zuvorderst geht man mit der Vorbildentwicklung mit. Zugleich erleichtert es den Produktionsprozess, namentlich die Lackierung. (Wer die sportlichen Vorstellungen hiesiger Spezialisten für Lackierschablonen kennt, wird nachvollziehen können, was wir meinen.)

Zuguterletzt können wir durch die Änderung der Tiefenmasse auch die Nachbildung der Luftansauggitter verfeinern:

Wir experimentieren hier mit einer vierstufigen Nachbildung der Struktur. Da man vierstufig jedoch nicht prozesssicher ätzen kann, soll hier ein gefaltetes, jeweils beidseitig geätztes Blech zum Einsatz kommen.

Dazu näheres, sobald die fertigen Ergebnisse vorliegen.

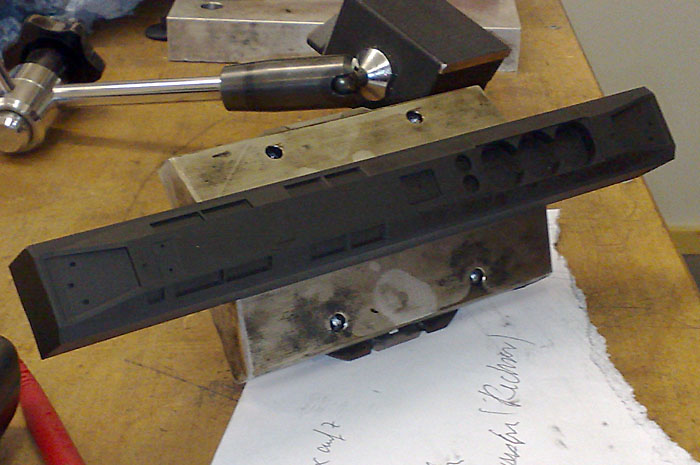

… und sicher kein Kunststofftechniker: Es wäre natürlich zu schön, wenn auch einmal etwas wirklich einwandfrei laufen würde – aber wir wollen mal nicht zuviel verlangen: Dauertests mit dem Riemenantrieb haben einen Fehler zu tage befördert, der sich nicht unbedingt laufzeitfördernd auf den Zahnriemen auswirkt:

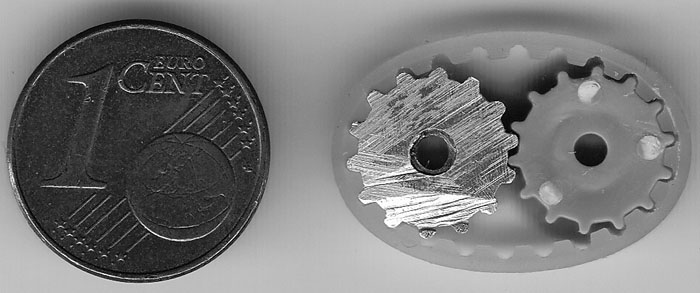

Das ist kein Suchbild, sondern zeigt neben der wohl allseits bekannten 1-Cent-Münze ein Exemplar des verwendeten Zahnriemens, für das Bild aufgefädelt auf zwei gleich grosse Riemenscheiben. Dass sich im montierten Modell zwei unterschiedlich grosse Riemenscheiben befinden – und das auch mit gebührendem Abstand – ist natürlich klar.

Dieses Bild zeigt stattdessen rechts die spritzgegossene Riemenscheibe, links eine aus Aluminium gefräste Prototypversion. Auf den ersten Blick sieht die Verzahnung – das ist die für uns relevante Kontur – vielleicht gleich aus. Tatsächlich weisst diejenige der spritzgegossenen Riemenscheibe jedoch Untermasse ausserhalb der zulässigen Toleranz auf.

Und das muss geändert werden. Glücklicherweise stehen wir hier am richtigen der beiden falschen Enden im Werkzeugbau: Das Teil ist zu klein. Was bedeutet, dass man das Problem durch Materialabtrag in der Form lösen kann.

(Anders – Teil zu gross – wäre es schlecht. Das hiesse nämlich Form ausfräsen, damit das Formnest zerstören und neuen Einsatz mit neuem Formnest herstellen.)

Nichsdestotrotz keine ganz leichte Aufgabe, weil hier die Rheologie und das Schwindungsverhalten von Polymeren, vulgo Kunststoffen, ins Spiel kommt. (Aber war bei dieser Wissenschaft schon jemals etwas einfach?)

Wir wissen um das schlechte Ansehen von Riementrieben bei Modellbahnfahrzeugen.

Und wir versichern Ihnen, dass wir dieses Ansehen heben wollen. Nicht senken.

Nach wie vor nicht besonders viel Positives aus dem Werkzeugbau – es »harzt« einmal wieder bei einigen noch ausstehenden Änderungen. Viele der Änderungen resp. Anpassungen benötigen wir, damit die Produktionszeit für die Mdelle in den projektierten Zeitrahmen fällt. Einige der Änderungen betreffen allerdings auch die Optik – an einem Modell gibt es schliesslich immer etwas zu verbessern! Die wenigsten Schwierigkeiten bereitet uns dagegen ausgerechnet das als – einmal ganz unbescheiden – durchaus als ambitioniert zu bezeichnende Antriebskonzept.

Was die Optik angeht, so hat uns das Vorbild auch noch manch Streich gespielt. Bspw. hat sich die Form der Seitenwände von Planung zu Serienbau so weitgehend geändert, dass wir eine Formänderung für notwendig erachtet haben. Dass sich hierdurch allerdings auch der Produktionsprozess optiimieren lässt, soll uns und Ihnen als Kunden nur recht sein.

Aber auch usserhalb der Formänderungen resp. Anpassungen tut sich einiges: Die jetzige Modellumsetzung der Dachlüfter finden wir im Prinzip nicht schlecht. Aber das geht noch besser. Wir versuchen im Moment, die Lüftergittern ganz vorbildgerecht in Zink-Optik umzusetzen. Auch die grossen Lüftergitter in den Seitenflächen sind in Überarbeitung – hier wird es mit vorauss. vier Stufen wesentlich mehr Tiefe geben.

Unser Lieblingsthema Fahrwerk und Federung erhält ebenfalls noch Beachtung. Hier wird die Federdimensionierung kultiviert. Was die Eisenbahn im Original an Fährnissen bereithält – Fahrwerksabstimmung gehört zu den schwierigen Aufgaben – bleibt der Modellbahn eben ganz vorbildgerecht nicht erspart. Praktisch bedeutet das einiges an Testfahrten mit verschiedenen Federkombinationen. Während die Theorie hier bereits eine zusätzliche Drehstabfeder bereithält …

Bei der Elektronik laufen Abstimmungsarbeiten für die Soundversionen. Hier prüfen und testen wir, was und wieviel vom Originalsound sinnvoll auf Modellbahn-kompatiblen Lautsprechern wiederzugeben ist. Parallel dazu wird auch immer wieder an der Optimierung der Motoransteuerung resp. Lastregelung gearbeitet.

Damit es nicht ganz so langweilig wird, gibt es oben und unten Bilder vom letzten Messeeinsatz, in diesem Fall der Faszination Modellbau 2010 Karlsruhe, die vom 25. bis 28. März stattfand. Hier mussten sich die Maxima mit einem langen Zug des kombinierten Verkehrs sowie einem nicht weniger Zughakenlast bedeutenden »Öler« aus 19 vierachsigen Kesselwagen über die Rampen (knapp 40 Promille) arbeiten.

Ein Klick auf die Bilder öffnet sie jeweils in höher Auflösung – gut geeignet für Hintergründe auf dem Rechner-Bildschirm …

... geht die Produktion weiter. Aber für alle, die »ihr« Modell noch nicht in den Händen halten, im Bild oben wenigstens schon einmal ein kleiner Vorgeschmack auf das, was sie erwartet.

(Im Bild ohne seitliche Griffstangen – nicht alle Teile werden komplett ab Werk montiert.)

Wir sind überwältigt vom Zuspruch, denn »unsere« gewählte Modellumsetzung gefunden hat, d.h. das etwas andere Antriebs- und Fahrwerkskonzept. Und natürlich wirkt ein 130t Bolide nicht nur in 1:1 imposant – auch in 1:87 strahlt die Maxima die pure Kraft aus.

Wie oft wird geschimpft »ich gehe nie wieder auf diese und jene Messe! Den Stress tue ich mir nicht mehr an.« – Nur, um genau ein Jahr später wieder dazustehen und sich zu denken »bei der nächsten Messe wird alles anders«.

Ein Messeauftritt ist für ein kleines Unternehmen wie es das unserige ist, regelmässig ein Kraftakt. Wenn dann noch der Produktionsanlauf eines neuen Modells – in diesem Fall die Maxima in H0 – dazukommt, dann ist das Chaos vorprogrammiert. Zumal, da sind wir ganz offen, die Taktzeiten in der Produktion noch nicht stimmen. Lohnarbeit ist teuer, erst recht in Deutschland. Also muss bei über 300 Einzelteilen schon alles sitzen – zeitlich wie in der sprichwörtlichen Passung. Sozusagen unter dem rollenden Rad, d.h. der laufenden Produktion, werden wir uns noch eine ganze Zeit mit Optimierungen befassen.

Immerhin sehen wir für Ende des Jahres auch die Auslieferung von zwei weiteren Varianten der Maxima in H0 vor. Zum einen als Lokomotive der Firma Stock Transport, die v.a. Öl-Ganzzüge durch Deutschland fährt. Als weitere Variante die Maxima 40CC in Ausführung der Leasinggesellschaft Ox-traction, d.h. in diesem Fall ohne grosse Voith-Logos auf den Seitenflächen – dafür mit dem charakteristischen Ox-traction Logo. Diese Maschine läuft im Original auf der zweiten Drehgestell-Bauart, dem »DG2 leicht«. Was uns die Gelegenheit gibt, die bereits in den Formwerkzeugen vorhandene Nachbildung auch dieser DG-Bauart zu nutzen.

Was kommt danach? Einiges – allerdings nicht die Voith Gravita. Wir sind auch nicht gerade unterbeschäftigt mit Maxima und unserem Güterwagen-Programm. Wir glauben jedenfalls, dass die Gravita in H0 in guten Händen ist und wünschen unseren Kollegen viel Erfolg bei der Umsetzung.

Eines können wir an dieser Stelle jedoch verraten: Unmittelbar nach der Spielwarenmesse starten wir mit der Konstruktion der Maxima ... in Spur N (1:160).

Antriebstechnisch mehr im »Standard« gehalten – einzelne Radsatzgetriebegehäuse in 1:160 möchten wir Ihnen und uns nämlich nicht zumuten, streben wir eine Marktreife im Jahr 2011 an.

Vor der Maxima in N kommt im selben Massstab sicher auch erst der KombiModell Taschenwagen T4.1.

Zugegeben – Weihnachten und Silvester ruhte die Arbeit. An den anderen Tagen konnten sich einige Beteiligte über mangelhafte Handfettung jedoch nicht beklagen: Nicht ganz geplant kommen wir mit dem vorgesehenen Schmierstoff für die Getriebestufen nicht besonders gut zurecht. Technikern unter den Leserns dieser Zeilen wird das NLGI, das US-amerikanische National Lubricating Grease Institute, und den von ihm erfundenen NLGI-Konsistenzklasse etwas sagen (–> Die NLGI-Klasse des geplanten Schmiermittels ist zu hoch).

Den anderen sei vereinfachend angedeutet: Um idealerweise wartungsfreie Getriebestufen zu erhalten, sind Schmierfette den Ölen vorzuziehen. Zumal Öl gerne auch dahin läuft, wo es gerade nicht hinlaufen soll – Fette sind deutlich migrationsärmer.

Diese Woche fahren wir (sprichwörtlich) weitere Tests mit Alternativ-Schmierfetten. Dabei handelt es sich überwiegend um Hightech-Fette, die mineralölfrei sind. Das entspringt keiner Abneigung gegen Mineralöl – schliesslich werden auch Synthetiköle wie auch der grösste Teil der Kunststoffe aus dem Rohstoff Mineralöl gewonnen. Sondern ist vielmehr dem Ziel, ein auch langfristig verharzungsfreies Schmiermittel zur Verfügung zu haben.

Paralell dazu werden die Gleitlagerschalen nochmal feingearbeitet – die erste Produktionsserie ist uns zu grobtolerant.

Was vorne verpfriemelt wird, muss hinten ausgebadet werden. So konnte sich jedenfalls der Tampondruck fühlen, der aufgrund der vielfachen Verzögerungen im Werkzeugbau – hier war ja bereits einiges davon zu lesen – nun unter sprichwörtlichem Hochdruck an der Beschriftung des Lokkastens arbeiten musste.

Es wäre nicht »unser« Tampondruck, wenn er nicht zu Ergebnissen gekommen wäre. Ganz ohne Glühweinduft und – wir arbeiten im Erzgebirge! – Räuchermännchenqualm kam noch ein weihnachtlicher Gruss aus der Druckerei:

Hier zusammen mit den fertigen Verpackungen. (Das Strassenbelag-ähnlich anmutende Schaumteil innen sieht nur unter Blitzlicht so aus. In echt ist es angenehmer.)

... stehen inzwischen auch die eher angenehmen Tätigkeiten, wie die Abstimmung mit Lackierung und Tampondruck an. So einfach die Struktur des Lokkastens mit seinen strengen, festen Winkeln ist – so schwierig ist die trennscharfe Lackierung an genau diesen Kanten. Barocke Formen wie etwa diejenige der DB-Baureihe 103 verzeihen dagegen Schieflagen eher. Kunststück, wo keine Kante, da keine Abweichung sichtbar.

Velim (CZ), es ist ziemlich windig, die Frisur hält

Die Vorbereitungen für den Tampondruck – hier bekommen die Lokkästen alle Anschriften und Logos – sind für Güterwagenanschriften erprobte Layouter dagegen gleichsam einfach wie angenehm. Ab und zu musste zwar noch am lebenden Objekt Mass genommen werden, aber im die meisten Dinge passten von Anbeginn. Etwas überrascht waren wir, als wir den Schriftzug »Maxima 40CC« unterhalb der Seitenfenster gesetzt haben: Offensichtlich waren beim Original Windows-User am Werk, ist dieser Teil doch tatsächlich im Helvetica-Generikum »Arial« gesetzt worden ...

Die letzten drei Monate haben wir genutzt, die Serienreife der Konstruktion zu erreichen, allen voran in Mechanik und Elektronik. So bedurfte es bspw. beim verwendeten Digitaldekoder eine neuen Motoransteuerung. Und über das Gleitlagerspiel hatten wir ja bereits berichtet.

Was wir in den letzten drei Monaten auch noch gemacht haben: Genau dasselbe, wie bereits ein gesamtes Jahr zuvor. Sehr viel Warten! So komplex die Kunststoffteile der H0 Maxima sind, so viel Zeitverzögerung hat das Projekt hier eingefahren – inzwischen über 15 Monate.

Sicherlich hätten wir uns überlegen können, einen anderen Werkzeugbau zu Rate zu ziehen.

Nur: Wenn man einmal im Formwerkzeug drinsteckt, wechselt man nicht mal »eben so«.

Zudem auch klar gesagt werden muss, dass wir uns hier in der Spielwarenbranche, Abteilung Nischenhobby, und nicht in der Autoindustrie befinden – in der man in der Produktentwicklung hohe sechsstellige Beträge sicher deutlich leichter abschreiben kann, wenn das Auto mal im Graben liegt.

Es kaufen eben keine 80 Mio. Bundesbürger Modelleisenbahnen.

Lange Rede – kurzer Sinn: Wir sind inzwischen fertig. Mit den Kunststoffwerkzeugen – und manch Beteiligter (manchmal) auch mit den Nerven. Zur Zeit fahren wir die Produktion hoch – bei über 300 Einzelteilen pro Modell kein ganz einfaches Unterfangen. Zum angedeuteten Invesitionsaufwand gesellen sich jetzt nochmal sechsstellige Beträge für die berühmten Roh-, Hilfs- und Betriebsstoffe. Da müssen die meisten Schüsse zielsicher sein.

Um flexibler agieren zu können, bauen wir zudem eigene Spritzguss-Kapazitäten auf. Dies auch im Vorgriff auf die anstehenden Veränderungen bei unseren Güterwaggon-Modellen.

Trotz straffen Zeitplans und erweiterter Produktionskapazitäten rechnen wir mit einer Auslieferung an den Fachhandel nicht mehr vor Weihnachten 2009.

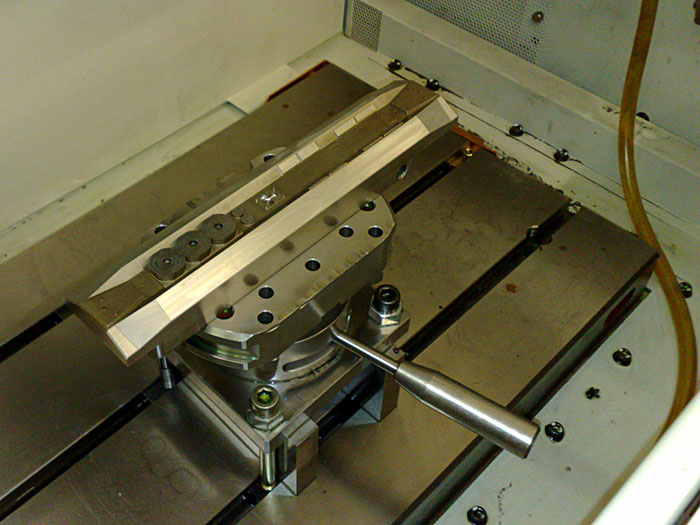

Inzwischen konnten wir zusammen mit unserem Dreh- und Frästeilelieferanten die notwendigen Änderungen an den Gleitlagern resp. den durch sie geführten Wellen abstimmen. Wir lassen sicherheitsheitshalber zwei verschiedene Gleitlager-Paarungen in einer Teststückzahl anfertigen, mit denen wir sodann in Testmontage und -fahrten gehen. Bis dahin sollte auch eine extra für die Maxima angefertigte Rampenstrecke zur Verfügung stehen, sodass wir Änderungen in Mechanik wie – sic! – Motoransteuerung der Elektronik unter vergleichbaren Bedingungen austesten können.

Unterdessen rechnen wir noch diese Woche mit der Serienfreigabe der ersten Teilegruppen.

Was nichts anderes heisst, als: Der Produktionsstart rückt näher.

Übrigens: Die Dreh- und Frästeile entstehen in schwäbischer Präzisionsarbeit.

Ps. Im vorigen Eintrag vom 4.9.2009 findet sich das Modellvideo jetzt auch in besserer Bildqualität.

Von Gleitlagern, hydrodynamischer Schmierung, den DIN 31652 und 31698,

von unterschiedlichem Schwindungsverhalten von Kunststoffen,

vom Unterschied von Theorie und Praxis

und von FireWire-Spezialkabeln …

Während der letzten Tage wurden weitere, intensive Fahrtests unternommen. Dabei ging es auch an die Strecke, an der häufig auch Originallokomotiven getestet wurden und werden, zumindest solche mit E-Traktion: Dem Lötschberg.

In unserem Fall dem »Lötschberg im hessischen Ried« angetreten. Wir bedanken uns bei Michael Schröder für die freundliche Unterstützung und die Sonntagsschicht!

Bei den Fahrtests auf Gleiswendeln mit ca. 30 Promille Steigung und in Kurvenradien R5 und R6, d.h. ca. 540mm und 600mm wollten wir die Maxima an ihre Leistungsgrenzen bringen. Als Testzug dient uns dabei zuvorderst wieder der bereits erwähnte Kesselwagenzug – inkl. der Zans mit dem »infernalischen Rollwiderstand«. Dieser ist sogar so gross, dass ein Wagenzug ohne Lokomotive in der Steigung verharrt, also nicht zurückrollt. (Ähnliches aus dem Vorbildbereich hört man sonst nur von Bombardier Traxx Lokomotiven am Gotthard, die sich als Lz mit ihren Flexifloat-Drehgestellen selbst in Kurven mit 300m Halbmesser und 28 Promille Neigung nicht selbstständig machen …)

Lange Rede, kurzer Sinn: Wir sind noch nicht zufrieden mit den Testergebnissen.

Momentan ziehen wir – allerdings auch ohne an den verwendeten Motor angepasste Elektronik – neun Exemplare dieser rollenden Bremsschuhe die Gleiswendeln hinauf. Das sind 36 Achsen oder – auf das Vorbild umgerechnet – 720t bis 810t (bei 20t /22,5t Radsatzlast, die Lötschbergstrecke ist Streckenklasse D4). Vom Vorbild aus betrachtet wäre es ausreichend, da an Lötschberg wie Gotthard eine Zughakengrenzlast von 700t bei Einfachtraktion gilt.

Wir sehen bei Kurvenlauf in Steigungen jedoch Verbesserungspotential. An der Radsatzführungen können wir bei vorbildgerechter Umsetzung der dreiachsigen Drehgestelle nicht mehr machen, als das bereits vorliegende Seiten- und Höhenspiel. (Funktionierende Radsatzlenker in 1:87 wären zwar schön, sind aber zumindest zur Zeit weder herstell- noch bezahlbar!)

Immerhin sorgt die Tiefanlenkung mittels Zug-Druckstange schon einmal dafür, dass der jeweils vordere Radsatz bei hoher Last nicht aus dem Gleis klettern will. (Was bei der einen oder anderen Modellkonstruktion zu beobachten ist.)

Wir haben zwei Punkte identifiziert, an denen wir arbeiten: Zum einen lässt sich über die Werkstoffauszahl bei der Herstellung der Kunststoffteile des Wellenstrangs (Kardankupplungen) einiges beeinflussen. Bei diesem Punkt sind wir in dieser Woche, d.h. nach dem Lötschberg-Fahrversuch, auch bereits zum Ziel gekommen, die gewünschte größere Freigängigkeit ist jetzt gegeben.

Zum anderen gehen wir ans Lagerspiel der Gleitlagerbuchsen. Bekanntlich laufen alle Wellen des Maxima-Modells in Phosphorbronze-Gleitlagern (CuSn8), was – das sei nur am Rande erwähnt – bei 38 Lagern pro Modell ein nicht zu unterschätzender Kostenaufwand ist. Das in der Konstruktionsphase überschlägig ermittelte Lagerspiel ist mit hoher Wahrscheinlichkeit zu gross. In der Sorge, auch sicher genügend Freilauf zu erreichen – es soll ja nichts klemmen oder spanabhebend arbeiten – haben wir uns da eher eine Wurfpassung kreiert (Spötter nennen sowas auch »Prinzip Salami in den Hausflur geworfen«). In der Fahrpraxis erweist sich dieser Ansatz als zwar funktionierend – aber nicht als optimal. Denn im kritischen Bereich der Radsatzgetriebegehäuse, in dem eine wellenreitende Schnecke in ein ebensolches Schneckenrad eingreift, erkaufen wir uns den lockeren Freilauf mit ggf. unsauberem Eingriff der Verzahnungen. Bei einer gewählten Verzahnung im Modul 0,3 bleibt nicht viel Toleranz, bevor Leistung verschenkt oder schlechtestenfalls gar spanabhebend gerarbeitet wird. Soweit die bisherige Praxis.

Aber wir würden ja nicht im »Land der Ideen« leben, wenn man dem Ganzen nicht rechnerisch beikäme (»dem Inschenöör ist nichts zu schwöör«): Vom Funktionsprinzip einer hydrodynamischen Schmierung ausgehend – die Gleitlager werden alle ölgetränkt – ergibt sich bei einer Wellenstärke (d) von 2mm und einer maximalen Umfangsgeschwindigkeit an den Wellen von 463,57mm/s ein relatives Soll-Lagerspiel von 0,00132mm (!). Soweit die Formel-Theorie, die in dieser Größenordnung praktisch nicht herstellbar ist. Und was machen wir nun daraus?

Den einschlägigen Gleitlager-Passungen des Maschinenbaus folgend, sehen wir eine Passung zwischen F8/h6 und E9/h9 als realistisch an, d.h. ein Spiel zwischen 0,006mm/0,02mm und 0,014mm/0,039mm. Die notwendigen Abstimmungen mit dem Dreh- und Frästeile-Lieferanten findet in der nächsten Woche statt, sodass wir kurzfristig mit den geänderten Teilen rechnen.

Und was hat nun das FireWire-Spezialkabel mit all dem zu tun?

Nun, ganz trivial: Um einer MiniDV-Kamera bewegte Bilder zu entlocken, ist ebensolches erforderlich. Nicht, dass FireWire hier unbekannt wäre – als Apple-User hat man damit sehr frühzeitig Kontakt bekommen. Aber manchmal ist das passende Kabel erst nach Tagen aufzutreiben ...

Medienkompetenz hin oder her – in Sachen bewegter Bilder sind wir nicht wirklich gut. Aber es wird bestimmt noch etwas mit den Filmchen von den Testfahrten:

H0-Modell auf Probefahrt am »Lötschberg im hessischen Ried«

Jetzt auch in 640x480 statt in Briefmarkengrösse

Die Original-Maxima (Lok 2, Fabriknummer 30018) auf Probefahrt im tschechischen Velim.

An diesem Tag konnten wir die Tonaufnahmen machen, die es benötigt, die Soundvarianten der

Maxima-Modelle herzustellen. Siehe auch Eintrag vom 30.10.2008 weiter unten.

Für das Protokoll noch ein Nachzügler zum Vergleich vom 28.8.2009:

– V320 (Eigenmasse 745g, sechs angetriebene Radsätze, ohne Haftreifen ) stösst mit dem kürzeren,

5,3m messenden Wagenzug an die Reibungsgrenze.

Bei weiteren Tests, bereits mit den geänderten Kardankupplungen, konnten wir mit der Haftreifen-losen Maxima und einem 65 Achsen messenden Wagenzug, bestehend aus überwiegend zweiachsigen Tragwagen für pa-Behälter (zugegeben, stark Epoche III lastig …) bereits die V320 (ohne Haftreifen) abhängen. Dieser Test fand statt auf Infrastruktur mit Steigungen von 30 Promille resp. sogar etwas mehr, diese zudem grossteils in Kurvenradien R5 (ca. 540mm). Im Schattenbahnhofsbereich wurden zudem Gleise des alten Roco 2,5mm Systems befahren, inklusive der alten Bogenweichen. Betrieblich: Völlig problemlos.

Die befahrene Infrastruktur ist abgeleitet vom im Eisenbahn-Magazin (em) 12/1988 vorgestellten Anlagenvorschlag von Ivo Cordes. Wir bedanken uns beim EIU für die zur Verfügung gestellten Trassen!

Bei 68 Achsen Zuglast – zum Vergleich: Das entspricht beim Vorbild 1.360t bis 1.530t (20t /22,5t Radsatzlast) – ist die Maxima noch nicht am Ende. Schrittweise testet man sich an die Reibungsgrenzen heran. Zum am 26.8. erwähnten Wagenzug wurden hinzugefügt:

12 Achsen Kesselwagen (Gattung: Zans), 90 Achsen »Erzengel«, d.h. 15 Waggons (Gattung: Faals 150 – mit Unikuppler-AK) sowie vier Achsen Kuppelwagen (Gattung: Us 999, beim Vorbild verwendet als Adapter AK auf Schraubenkupplung), letztere mit zusätzlichem Ballastgewicht. In Summe:

176 Achsen, Wagenzuglänge ca. 6,7m, Masse 4,03kg, Rollwiderstand tlw. infernalisch hoch (Zans), KK-Kulissen mehr als grenzwertig (fast alle Wagen). Aufs Vorbild hochgerechnet entspräche das 3.520t bis 3.960t und läge damit in vielen Fällen bereits über der zulässigen Zughakengrenzlast für Einfachtraktion.

Bei der vorhandenen Testinfrastruktur – Gleisfabrikat RocoLine 2,1mm (»durchschnittlich sauber«), min. Radien R4 (180°, jeweils hinter einer ca. 1m langen Steigung mit 4%) resp. R3 (ohne Steigung) und tlw. dichtaufeinanderfolgenden Bögen – kommt die Maxima (mit suboptimaler Haftreifenbestückung) ab hier sprichwörtlich ins Schleudern – die Reibungsgrenze ist erreicht.

Ohne Haftreifen – und darauf sind wir ein ganz klein wenig stolz – sind es immerhin noch 148 Achsen, ca. 3,3kg Masse und eine Wagenzuglänge von ca. 5,3m, die wir knapp unterhalb der Schleuderneigung über das Gleis bringen.

Zum Vergleich:

– Der 6,7m Wagenzug bringt eine Class66 (Eigenmasse 541g, sechs angetriebene Radsätze, serienmässig davon zwei mit total vier Haftreifen bestückt) bis an die Leistungsgrenze.

– Ein BlueTiger I (463g, sechs angetriebene Radsätze, ohne Haftreifen) scheitert bereits mit dem kürzeren Wagenzug und auf gerade Strecke in der Ebene.

– Immerhin noch durch ebenliegende Kurven bringt eine Bombardier Traxx /185 (552g, vier angetriebene Radsätze, ohne Haftreifen) den kürzeren Wagenzug.

– Eine ME26 /Di6 (519g, vier von sechs Radsätzen angetrieben, ohne Haftreifen) bleibt, mit dem kurzen Wagenzug, ebenfalls mit schleudernden Radsätzen am Beginn der Steigung liegen.

Nach drei Monaten Sonne, Strand und Meer kümmern wir uns auch einmal wieder um die Website und speziell das Logbuch … – kleiner Scherz ;-)

Die Sonne scheint hier und in Sachsen diesen Sommer zwar auch ordentlich und gibt, wie wir finden, nicht wirklich Anlass zur Klage – aber Strand und Meer können wir uns nur denken. Denn wir sind fleissig dabei, die Maxima voranzubringen und serienreif zu machen.

Wo wir momentan stehen:

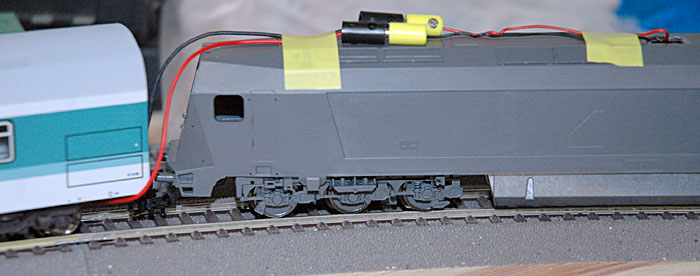

Sie fährt! (Und nicht einmal schlecht.)

Der Testzug von heute – ohne Angstlok (der hiesige Infrastrukturbetreiber ist gnädig und würde auch spontanes Liegenbleiben tolerieren. Was, toitoitoi, bislang nicht passiert ist.)

Der vorgespannte Steuerwagen dient der Stromversorgung, da die finalen Stromabnahmebleche (Federbronze-Ätzbleche) noch nicht vorliegen und wir nicht in jede Testmaschine Interimsbleche eingebaut haben. Als Zuglast dienen 68 Achsen Kesselwagen (Z...) plus 2 Achsen Selbstentlader (Fcs...) und gelegentlich ein Schienenreinigungswagen (als fieser Bremsklotz).

Ja was ist denn hier los? Nicht aufgepasst bei der »Hochzeit« von Fahrwerken und Aufbau? Die Sekundärfederung fehlt ja! Nein, ist bei diesem Testlauf absichtlich nicht montiert worden, dieser Lauf sollte unter mechanischen Grenzbedingungen stattfinden – deshalb fährt die Maxima hier sozusagen auf den Felgen.

Die zwei gelb-schwarzen Tonnen auf dem Dach sind übrigens nicht etwa 1:87-Nachbauten von Elwood und Jake Blues' Lautsprechern des Bluesmobiles (aus dem Film Blues Brothers). Nein, das sind ganz profane Bananenstecker, als elektrische Verbindung in die Maxima hinein. Kommen in der Serie nicht zur Ausführung – versprochen!

(Warum DB Systemtechnik, wenn sie in 1:1 im Auftrag des Herrn unterwegs sind, keine so schönen grossen Steckverbinder dabei haben? Muss wohl an der letzten Rationalisierungswelle liegen ... ;-)

Zusätzlich wird auch nicht mit Serien-Radsätzen gefahren, sondern mit solchen »mit Gummi«, d.h. Haftreifen.

Wie der interessierte Leser dieser Seiten vielleicht weiss, wollen wir nach Möglichkeit auf die verschmutzungsfördernden und wenig vorbildgerechten Haftreifen verzichten. Zur Zeit stehen die Chancen 50:50. Unter Umständen bekommen auch nur die AC-Versionen serienmässig Haftreifen. Das werden weitere Tests zeigen.

Anderer Testlauf, andere Bestückung: Serien-Radsätze und Sekundärfederung. Ruhezustand.

Selbe Umgebung, aber mit Druck von oben zur Verdeutlichung der maximalen Einfederung. Die genaue Abstimmung der Federkennlinie wird uns noch einige Tests und vermutlich auch graue Haare bereiten. Zumal hier im Massstab 1:87 relatives Neuland beschritten wird. Übrigens: Testweise haben wir in einer anderen Konfiguration einmal »echte« Flexifloat-Drehgestelle hergestellt (indem modellseitig vorgesehene Mitnehmerstangen, die nach oben in das Chassis hineinreichen, entfernt wurden). Dass heisst, die Maxima stand in diesem Fall nur auf den Sekundärfedern und die Zugkraft-Übertragung fand alleine über die Zug-Druckstange statt: Funktioniert. (Nicht getestet in Rmin <900mm.)

Am linken Bildrand beider Aufnahmen sehen Sie im Anschnitt eine Zange:

Diese Zange gehört zu einer Federwaage, mit der wir mehr oder weniger aussagefähige Testergebnisse zur Zugkraftmessung erhalten. Daher auch unsere bereits obengenannten Überlegungen in Sachen Haftreifen. Tatsache ist jedenfalls, dass die 1:1-Eisenbahner froh sein können über ihren Haftreibbeiwert von bis zu 0,33 bei trockenen Schienen.

Die Materialpaarungen der kleinen Eisenbahnen sehen da wesentlich schlechter aus.

Auf allen Bildern erkennen Sie so gut wie keine Anbauteile an Lokkasten und Fahrwerk. Zudem weisen die hier gezeigten Drehgestellblenden auch noch nicht die endgültige Gravurtiefe auf (die Bremsbacken sind inzwischen merklich tiefer graviert). Kleines Detail am Rande: Die Primärfederung ist auf der Innenseite der Drehgestellblenden ebenfalls konturiert dargestellt.

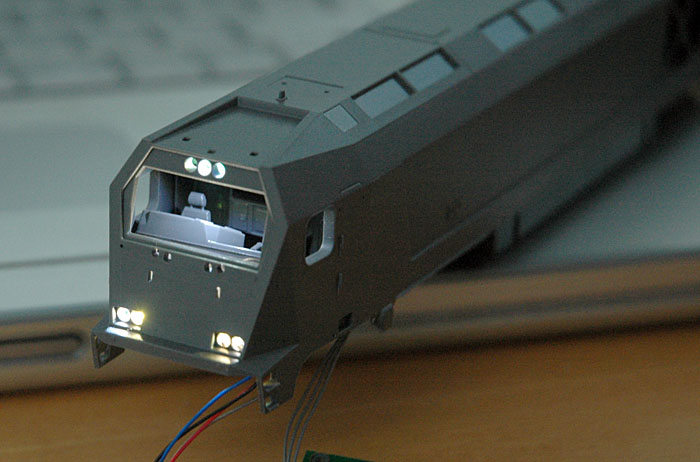

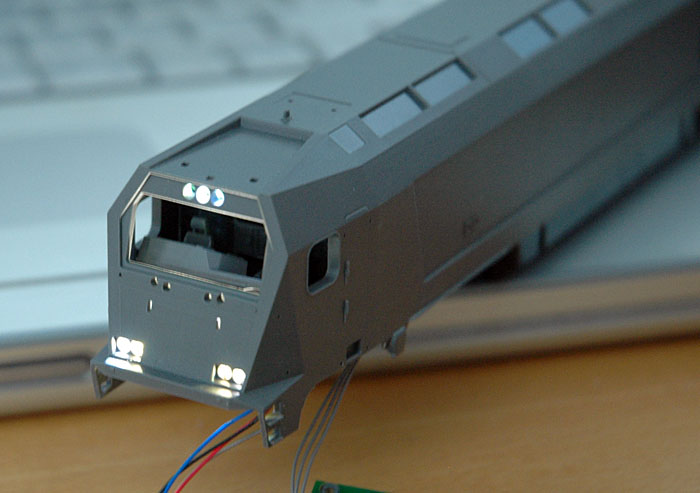

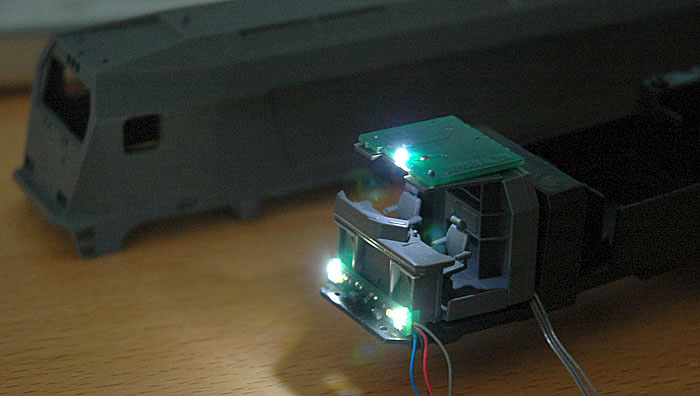

Mehr Licht! (Getreu des alten Frankfurters, Herrn Goethe.)

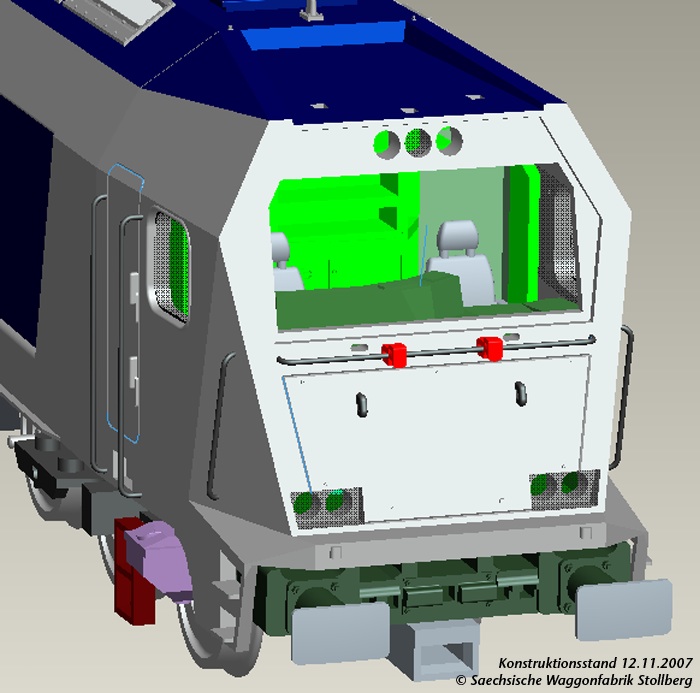

Die volle Festbeleuchtung – Abblendlicht an, Fernlicht an (warmweisse LED wg. Nachbildung Halogen-Scheinwerfer),

Führerstands-»Neonröhre« an.

Abblendlicht an, Fernlicht an (warmweisse LED wg. Nachbildung Halogen-Scheinwerfer), Führerstands-»Neonröhre« aus.

Abblendlicht an, Führerstands-»Neonröhre« an.

Aussen dunkel (Abblend- und Fernlicht aus), Führerstands-»Neonröhre« an.

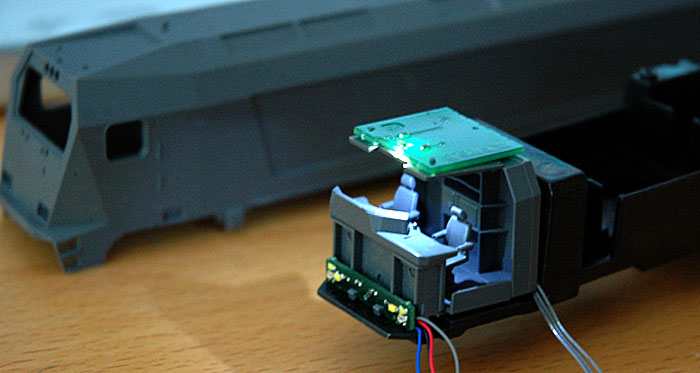

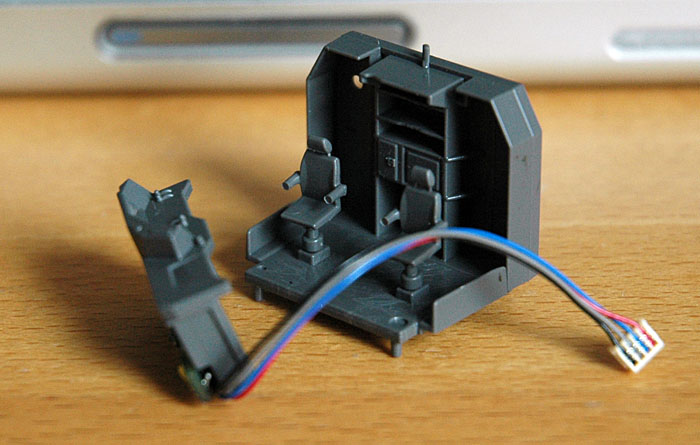

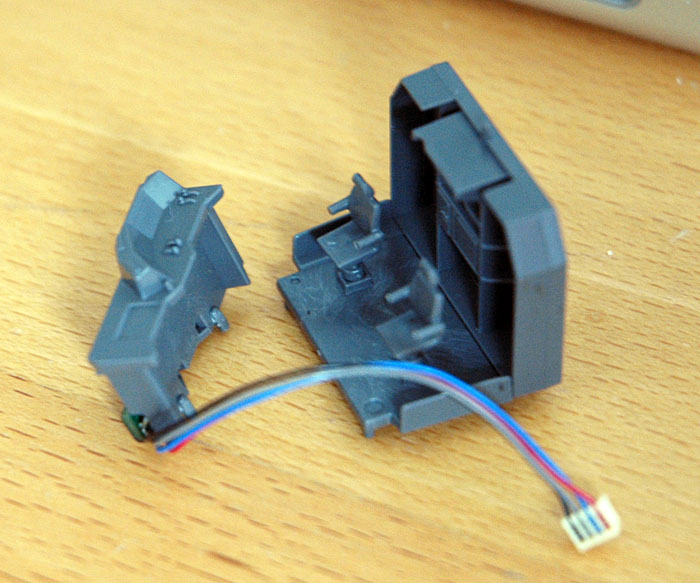

Das Führerstandsmobiliar bei Tageslicht: Bodenplatte, Tf-Sitze (ungefedert) und Führertisch.

Gleiche Teile, andere Perspektive.

Und so schaut es beim Original aus:

Hinter der linken Schranktür befindet sich beim Original übrigens das Kühl-/Thermofach.

Ist im 1:87-Modell allerdings fest angespritzt. Auf das kühle Bier, äh Getränk, wird der Modell-Tf also leider verzichten müssen.

Wie Sie aus den heute gezeigten und vielleicht auch bereits aus den früheren Bildern ersehen können, entsteht mit der Maxima ein Lokomotivmodell, welches in dieser Ausführung – technisch wie optisch – in vielen Wegen Neuland beschreitet. Diesen Berg an Abstimmung und gegenseitigen Abhängigkeiten serienreif zu machen, ist eine wahre Herausforderung. Nicht nur zeitlich.

Aus diesem Grund: Seien Sie milde mit uns. Und geben Sie der Entwicklung die notwendige Zeit.

Modell-Lokomotiven werden durch die Verwendung von Urformverfahren (–> Spritzgussverfahren) nun einmal grundsätzlich anders gebaut als die Originale. Hier gibt es nicht die eine Maschine und danach die nächste. Und unser »Lokomotivwerk« (naja, eigentlich ist es ja eine »Waggonfabrik«) ist auch nicht auf den Ausstoss von 25 Lokomotiven pro Jahr ausgelegt – sondern pro Tag.

Dafür gibt es keine Tarifverträge und im Engineering keine 8h, keine 10h und auch keine 12h Tage …

Montag 25.5.2009 – Utersum auf Föhr

Während wir noch auf einige Kunststoffteile aus der Abmusterung warten (müssen) und bei anderen den notwendigen Änderungsaufwand bereits qualifiziert haben, gehen auch die Arbeiten am Lokchassis voran. Wie »üblich« bei Modell-Lokomotiven, besteht auch das Chassis der H0-Maxima aus Zink-Druckguss. Ursprünglich hatten wir auch in Erwägung gezogen, das Chassis in Schleuderguss-Technik herzustellen. Vorteile wäre eine noch höhere Masse (vulgo Gewicht) gewesen, da das beim Schleuderguss verwendete Weissmetall eine Dichte von über 8 aufweist, während Z410 als Zinkdruckguss-Legierung »nur« auf 6,7 kommt. (Zum Vergleich: Wasser 1,0, Standard-Kunststoffe 1,0–1,x, Stahl 7,8). Als sehr nachteilig hat sich jedoch die fehlende Prozess-Sicherheit beim Herstellungsvorgang erwiesen, weshalb wir wieder zum »Standard« des Zink-Druckgussrahmens zurückgekehrt sind.

Allerdings waren wir bereits in der Konstruktion darauf bedacht, soviel Masse wie möglich in das Modell zu bringen. Denn eine hohe Zugkraft ist vor allen Dingen hierdurch zu erreichen (wenn der »Rest« in der Fahrwerkskonzeption auch stimmt). Damit lässt sich ggf. auch auf die hass-geliebten und ganz und gar nicht vorbildgerechten Haftreifen auf den Antriebs-Radsätzen verzichten.

»Gegebenenfalls« deshalb, weil sich das Endergebnis erst beim serienfertigen Modell zeigen wird.

Im Vordergrund ein roher Druckgussrahmen, so wie er aus der Form kommt. Im Hintergrund links ein bereits durch die Galvanik gelaufenes Exemplar – Zielfarbe ist schwarz.

Auf den Bildern ist bereits die Hauptplatine der Elektronik zu erkennen – die insgesamt sechs Steckverbinder dienem zum Anschluß der insgesamt vier Beleuchtungsplatinen an den Frontseiten der Maxima sowie dem Anschluß des SuSi-Soundmoduls und der optionalen Zugbeeinflussungstechnik LISSY.

Im Vordergrund, am schwarz gefärbten Rahmen sichtbar sind die Kunststoffabdeckungen der Tanknachbildung. An dieser Stelle hätten wir es uns deutlich einfacher machen können, indem wir die Aussenkonturen der Tanks (li /re – Plural, da sich in der Mitte der »Wellentunnel« und der Abtrieb des Getriebes befinden) statt in zwei extra Kunststoffteilen (li /re unterschiedlich, wegen Batteriefach, Geräteklappen) einfach ins Druckgussteil integriert hätten.

Allerdings wären dann beim fertigen Modell unterschiedliche Oberflächen, Kunststoff und Metall, sichtbar gewesen – was optisch jedoch nicht besonders ansprechend gewirkt hätte. Also doch lieber zwei zusätzliche Kunststoffteile.

Maxima im Anschnitt – hier bereits stehend auf dem Drehgestell Typ 2 (»DG2 light«). Noch ohne Führerstandsleiter , fertige Frontelemente (Schienenräumer, Puffer etc.) und Tankarmaturen (links vom Drehgestell, rechts von der Tankabdeckung – dort wo sich ein Schlitz befindet, bekommt das Modell noch die Nachbildung der an dieser Stelle vorhandenen Verrohrung).

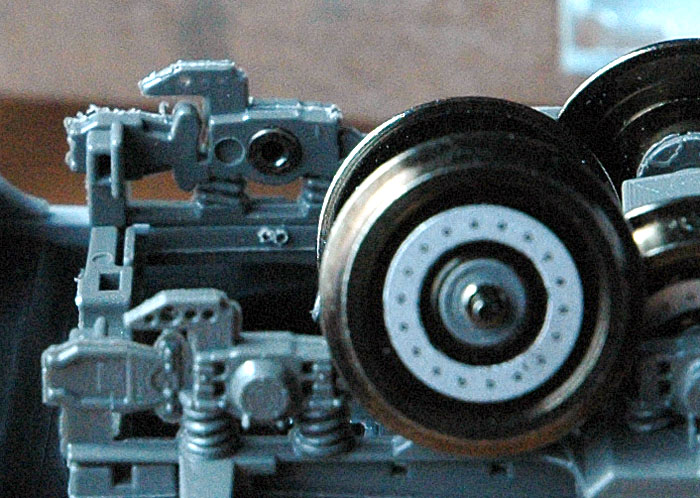

Das Drehgestell von unten – hier ohne Zug-Druckstange.

Noch nicht eingebaut sind die Stromabnahmebleche. Allerdings wird man sie auch im eingebauten Zustand kaum erkennen können, da die Stromabnahmekontakte zwischen Radscheibe und innerer Bremszange zu liegen kommen.

Im ausgelenkten Zustand. Sichtbar der auseinandergezogene Schlingerdämpfer und der ausgeschwenkte Wellenstrang im »Wellentunnel«-

Dasselbe im Gegenbogen. Schlingerdämpfer komplett eingefahren, Wellenstrang in Gegenauslenkung. Während die am Drehgestellrahmen befestigte Aufnahme der Zug-Druckstange die Ausdrehbewegung sinnvollerweise mitmacht, bleibt die lokseitige Aufnahme – ebenfalls sinnvollerweise – von der Ausdrehbewegung unberührt.

Das verbindende und schliesslich die Zug-Druckkräfte aufnehmende Element in Form der Zug-Druckstange ist wie zuvor bereits erwähnt, auf diesen Bildern nicht montiert.

Gut sichtbar sind auf den Bildern dafür auch die vollplastisch durchgestalteten Details des Drehgestells, wie bspw. die Querdämpfer.

Beachten Sie bitte, das Finger und Tisch beim fertigen Modell nicht mitgeliefert werden! Der Tisch ist montiert in einem ARkimbz und Eigentum der Deutschen Bahn AG. Und die Finger gehören dem Fotographen.

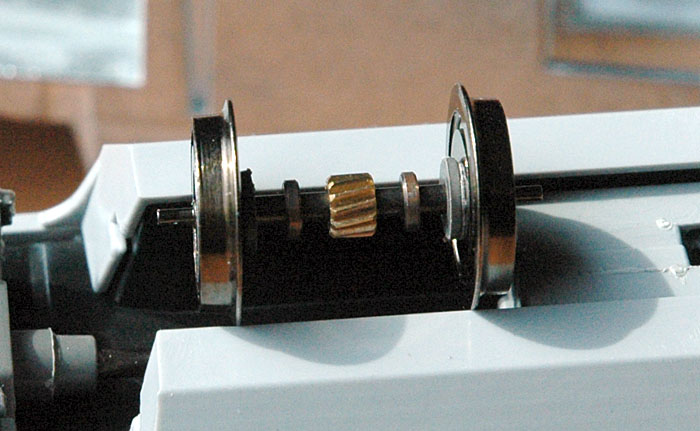

Der Radsatz einer H0-Maxima. Oben mit montiertem Radsatzgetriebegehäuse, unten zerlegt mit sichtbarem Schneckenrad (Modul 0,3, Messing) und den beiden Gleitlagerbuchsen (Sintermetall). Der Doppelgrat auf dem Radsatzgetriebegehäuse ist die Lagerung für die Drehmomentstütze, die sich im Drehgestellrahmen befindet.

Im Serienzustand werden alle Kunststoffteile schwarz sein.

Das Gegenstück des Radsatzes – das Radsatzlager im Drehgestellrahmen (noch nicht vollständig gratfrei). Sichtbar auch hier die Lagerung aller Wellen in Sintermetall-Lagern, in diesem Fall einer eingepressten Lagerbuchse.

Die teilweise »berauschende« Bildqualität ist einem spontanen Gewitterschauer nördlich von Hamburg zu verdanken, der auf den zu dieser Zeit dort gen Norden fahrenden IC 2170, in dem diese Bilder entstanden sind, niederging. Wir bitten, diese Qualitätseinbusse zu entschuldigen.

Glücklicherweise kam bei der »(vermutlich) besten Bahn der Welt« (O-Ton eines, ehemaligen, Vorstandsvorsitzenden) noch niemand auf die Idee, aus Kostengründen auf den Wetterschutz in Form geschlossener und mit teuren Fenstern sowie Türen versehener Wagenkästen zu verzichten.

Wenn sich der Sturm (hier vor der Tür) gelegt hat, sehen wir mal zu, ein wenig Vorbildmaterial zum Thema Flexicoil-Federung zu organisieren – und zwar auf dem Spielplatz in direkter Nachbarschaft …

Lassen Sie sich überraschen.

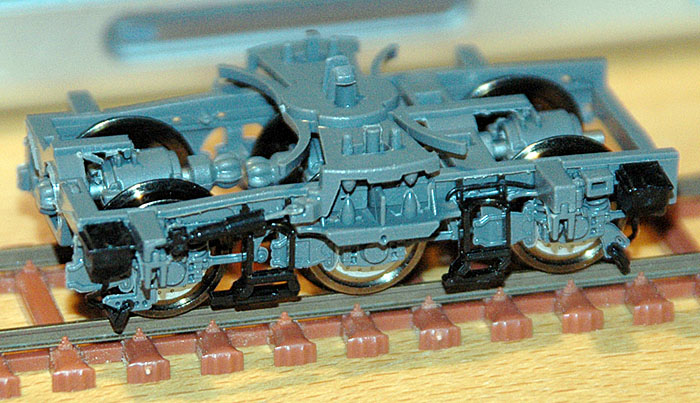

Auf die Schnelle ein erstes Bild eines (fast) komplett montierten Maxima-Drehgestells, in diesem Fall Bauart »DG2 light«. Allfällige »Schwimmhäute« etc. sind noch auszumerzen:

Dafür aber bereits mit funktionierendem Schlingerdämpfer – die folgenden Bilder zeigen ihn in jeweils ausgelenkter Stellung:

Technisch versierte Besucher dieses Logbuchs erkennen auf den Bildern eine Wiege. Denen braucht niemand etwas zu erzählen. Für alle Anderen gibts demnächst hier etwas zu lesen über das Wohl und Wehe der Wiegen im Eisenbahnbau (1:1), der »Beliebtheit« von Schlingerdämpfern und die Problemstellungen beim Fahrwerksbau.

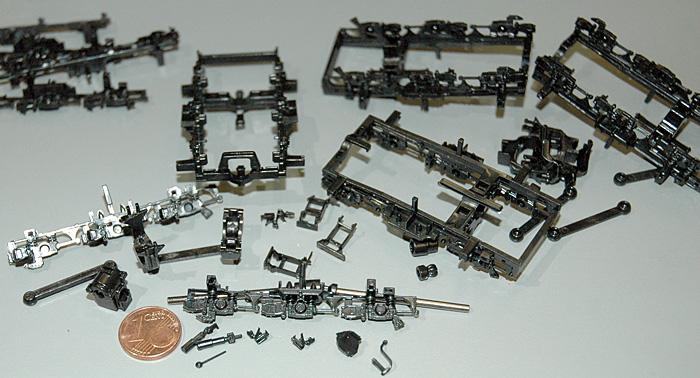

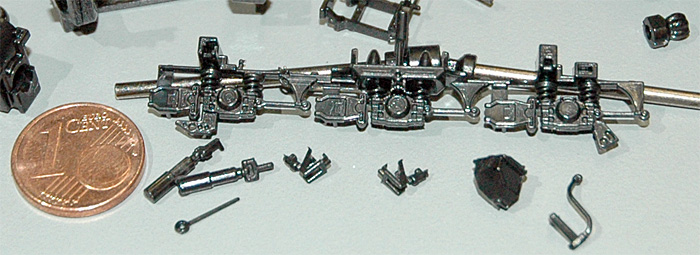

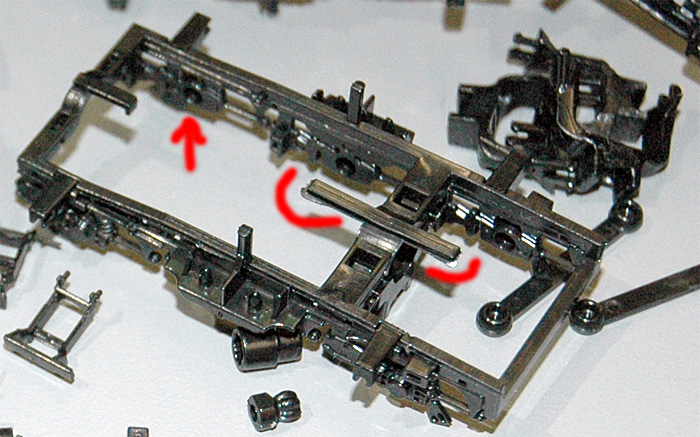

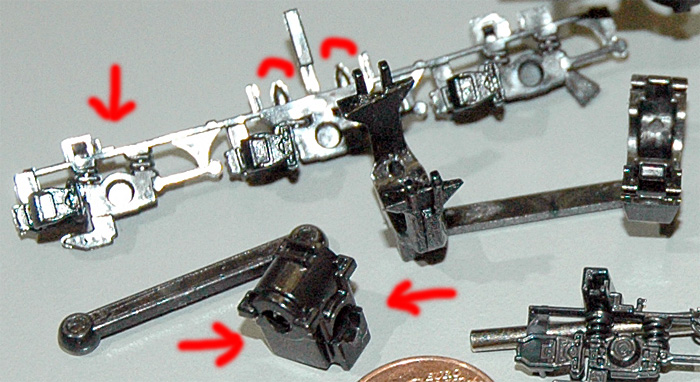

Aus den zahlreichen Abmusterungen gibt es heute mal etwas für die Augen – Teile, Teile, Teile

... und manch Fährnis mit diesen:

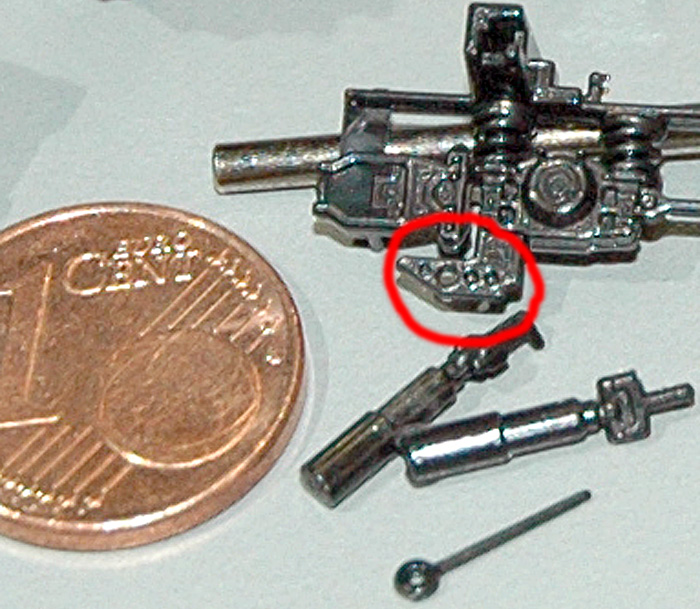

Sie sehen, von links oben nach rechts unten:

– Seitenteil »DG2 light«, Innenseite mit konturierten Primärfedern sowie angesteckten inneren Bremszangen

– DG-Rahmen inkl. Seitenteile und »Wellentunnel«, Ansicht von der Lokmitte, »upside down«

– weitere DG-Rahmen

vorne (hinter der 1 Cent Münze):

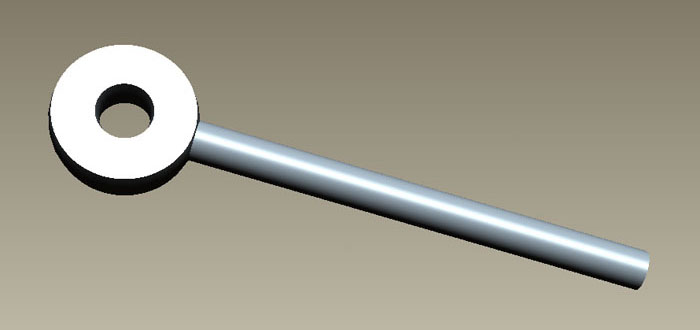

– Zug-Druck-Stange

– Radsatzgetriebegehäuse

– Zug-Druck-Stange, montiert in lok- und DG-seitiger Aufnahme

– Zugsicherungsmagnete inkl. Halterung

– Wellenkupplungen (tlw. unter dem rechten DG liegend)

neben der 1 Cent Münze:

– Schlingerdämpfer, 2-teilig

– Querdämpfer für »DG2 light« und tlw. »DG1 schwer«

(bei letzterem unterscheiden sich neben den Seitenteilen auch zwei der vier Querdämpfer)

– Sandkasten für »DG2 light« (dito Unterschiede zu »DG1 schwer«)

– Sandfallrohr (Auslass liegt in Ebene der Radlauffläche)

– Seitenteil »DG2 light«, Aussenseite – o.g. Kleinteile nicht montiert

und darunter liegend schließlich

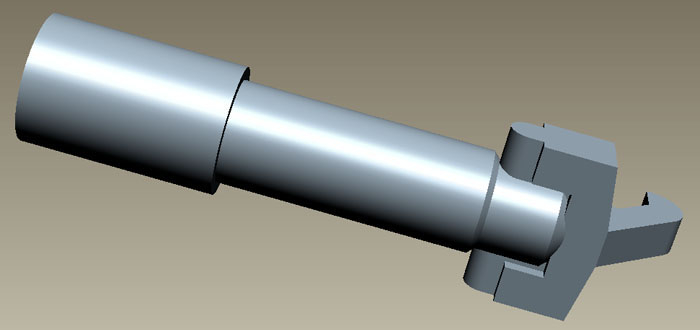

– Kardanwelle mit montierter Wellenkupplung

Drehgestell-Seitenteil in der Vergrösserung

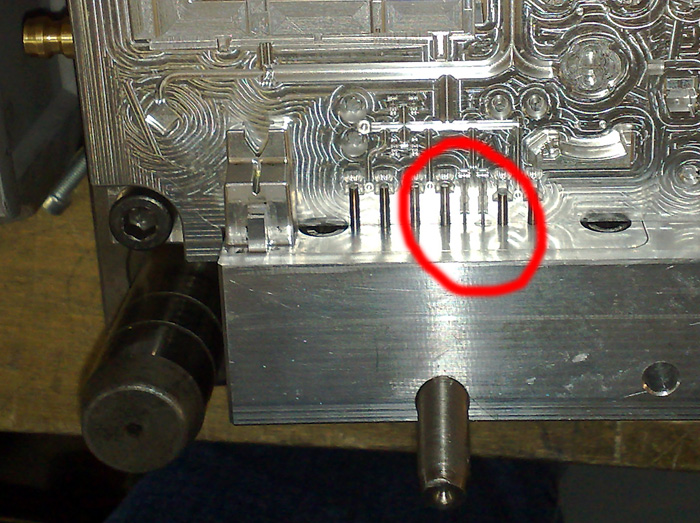

Was so leicht und locker rechts neben der 1 Cent-Münze liegt – die Schlingerdämpfer – schaut im Werkzeug nicht mehr ganz so einfach aus:

Auf diesem Bild rot eingekreist sehen Sie die Formnester für die »Hülsen« des Schlingerdämpfers. Da diese im montierten Zustand schliesslich von den Kolben – beweglich – ausgefüllt werden, müssen sie innen logischerweise hohl sein. Nun fummeln Sie mal für einen Ø 0,5mm Kolben die passende Hülsen-»Bohrung« (die ja hier eine »Spritzung« ist) zurecht. Mit 0,5mm kommen Sie nicht weit. 0,6mm? 0,65mm? – Testen, Testen, Testen ...

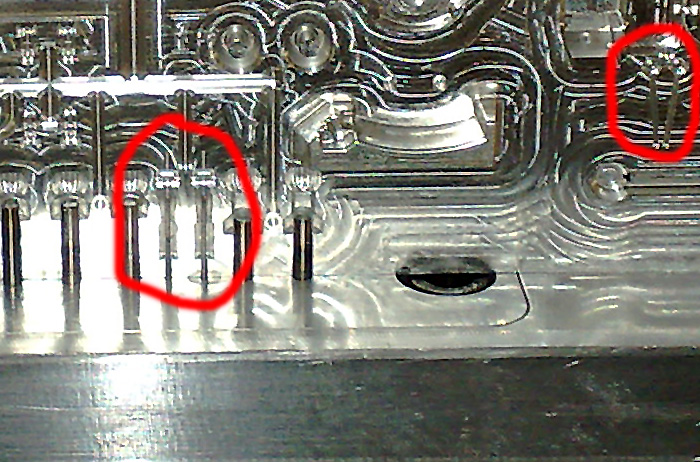

Die ganze Malaise nochmal in der Grossaufnahme, hier rechts zu sehen auch die Formnester für den Kolben des Schlingerdämpfers. Während der Kolben einfacht entformt werden kann, ist für die Hülse natürlich ein Schieber erforderlich. Un in diesem sitzen die Stifte für die Hülsen-»Bohrung«.

Hier sehen Sie in der Vergösserung ein teilmontiertes Drehgestell der Bauart »DG2 light«. Rot markiert sind Überspritzungen, sog. Schwimmhäute, die es durch verschiedene Anpassungen gilt, noch abzustellen. Die »Schwimmhäute« befinden sich übrigens an der Drehmomentstütze für zwei der drei Radsatzgetriebegehäuse.

Ganz wie beim Vorbild sind die Radsatzgetriebegehäuse der Maxima als »achsreitende« Komponenten ausgelegt. Da durch den Wellenstrang ein Drehmoment auf diese wirkt – die Lok soll schliesslich auch fahren und nicht nur im Stehen schön aussehen – muss dieses nicht gewünschte Drehmoment mittels genannter Stütze kompensiert werden.

Mit Pfeil versehen ist in diesem Bild exemplarisch eine der zwölf Radsatzlagerbuchsen pro Lokmodell. Die Radsatzwellen – vulgo Achsen (technisch nicht korrekte Bezeichnung) – werden aber nicht direkt im Kunststoff gelagert. Stattdessen werden in diese Lagerschalen separate Gleitlager aus Sinterbronze eingesetzt. Nur hiermit können wir weitgehend wartungsfreie Lager sicherstellen. Dasselbe gilt auch für alle anderen Bereiche, in denen sich Wellen und feststehende Elemente nahe kommen. Ergibt in Summe 38 Gleitlager. Plus die fest im Bühler-Motor verbauten.

Links oben mit Pfeil versehen nochmals eine der Radsatzlagerbuchsen. Direkt darüber erkennen Sie die Innenkontur der Primärfederung. Mit roten »Hütchen« versehen die Aufnahmedorne für die Sekundärfederung (Flexicoil – dazu in einem späteren Eintrag mehr), ebenfalls noch mit »Schwimmhäuten«. Die innenliegenden Bremszangen werden beim fertigen Modell die bei einem Funktionsmodell nuneinmal unvermeidbaren Stromabnahmebleche weitgehend verdecken. Die Position dieser Radschleifer ist auch der Grund, warum wir auf den Radscheiben leider nur auf der Aussenseite die Bremsscheiben aufdrucken können. (Wir mussten hier abwägen pro Radbremsscheiben innen oder eben verdeckter Stromabnahme).

Unterhalb des Drehgestellseitenteils sehen Sie links die Zug-Druckstange sowie rechts montiert in den Drehgestell- und Lok-seitigen Konsolen. Beide Konsolen sind nicht ganz trivial, weil durch sie jeweils der Wellenstrang ungehindert hindurchgeführt werden muss.

Im Vordergrund, mit zwei roten Pfeilen, sehen Sie ein Radsatzgetriebegehäuse. Durch die oberen Öffnungen läuft – mit Gleitlagern versehen – der Wellenstrang mit innenliegender Schnecke. Während die unteren Öffnungen für die Radsatzwelle – ebenfalls gleitgelagert – mit dem auf ihr sitzenden Schneckenrad vorgesehen sind.

Zum Abschluss für heute eine Vergrösserung eines Sorgenkindes. Die Sandfallrohre – die im Original Schläuche sind – werden über Lochkonsolen an die Radlaufflächen geführt. Zur besseren Vorstellung der Dimensionen – eine 1 Cent Münze ist hier bereits abstrakt: Die Stahlwelle, auf der das Drehgestellseitenteil in dieser Aufnahme liegt, wirkt im Verhältnis zu den Details ein wenig grobschlächtig. Dabei misst sie nur bescheidene 2mm ...

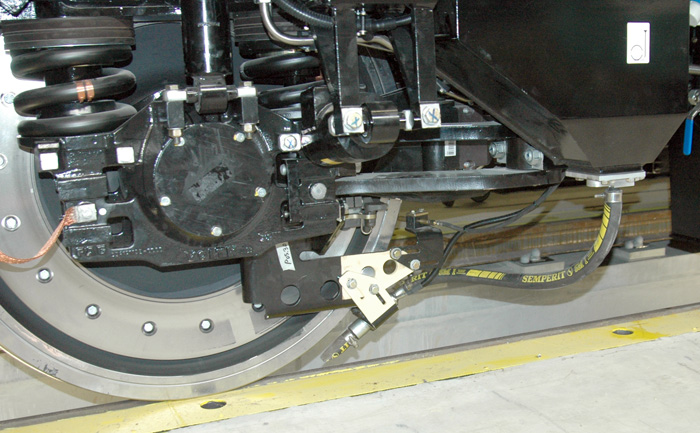

Im Original sehen die Sandfallrohre und ihre Aufhängung – hier bei einem Drehgestell der Bauart »DG1 schwer« – so aus:

Was beim Original so einfach darherkommt, gereicht einem in der Modellumsetzung bisweilen zum Problem: Bei Lochdurchmessern von minimal 0,4mm und im Verhältnis dazu sehr wenig Material »drumherum« – die Konsole soll ja auch in der Tiefe eher schlank sein – ist ein sauberes und prozesssicheres Kunststoffspritzen alles andere als ein Kinderspiel. So klein diese Löcher sind, soviel Schwierigkeiten bereiten sie uns momentan in der Abspritzung.

Zur Zeit laufen dazu Tests mit einem äußerst niedrig viskosem Material, welches zusätzlich ja auch noch solche »Kleinigkeiten« wie etwa die mechanische Stabilität des gesamten Drehgestells sicherstellen soll.

Fräsen will gelernt sein! – Das denken auch wir, sodass wir dem Werkzeugbau Entscheidungsspielraum gelassen haben, in welcher Technik die Formen für viele »Kleinteile« der Maxima entstehen. Hätten wir vorher gewußt was uns erwartet – der Spielraum wäre sehr eng geworden.

Nun ist es aber passiert, dass ein Grossteil gefräst werden sollte. Und damit fingen die Probleme an. Wir wollen Sie hier nicht mit vielen Details nerven, deshalb nur ein Beispiel: Gefräst wird vom »groben Schlegel« bis hinunter zu Fräsern mit 0,3mm (!) Durchmesser. Je feiner die Fräser werden, umso länger dauert der Durchlauf und umso grösser ist die Gefahr eines Fräserabbruchs. Solange der Fräskopf dabei »einfach wegfliegt«, hält sich der Ärger noch in Grenzen. Der sich bestimmen lässt durch Maschinen-stillstand und Kosten der Fräser – jenseits der 100 Euro-Grenze. Richtig unangenehm aber kann es werden, wenn der Fräskopf im Material steckenbleibt ...

Tatsächlich stiess man im Laufe der Arbeiten noch an ganz andere Grenzen: Die zur Frässteuerung eingesetzte CAM-Software war mit der bei feineren Fräsern immer weiter zunehmenden Komplexität irgendwann überfordert. Spitzenwert waren über 10 Mio. Programmschritte – bei einer Fräsergrösse und nur einer Formplatte! Abhilfe versprach nur noch ein vollständiger Wechsel des CAM-Systems.

Nun tauschen Sie aber mal mitten im Rennen Ihr Pferd aus!

In der Zwischenzeit sind diese Probleme glücklicherweise gelöst worden und die letzten Formnester warten auf Korrekturen und Anpassungen. Damit einhergehend unterziehen wir den Lokrahmen – dieser entsteht im Zinkdruckguss – noch einigen notwendigen Änderungen.

Die selbstgesetzte Punktlandung Ende Februar schaffen wir zwar nicht mehr. Was uns ziemlich ärgert.

Die grössten Fährnisse aber haben wir jetzt hinter uns ... und warten gespannt auf die Ergebnisse aus den Änderungen und der Kunststoff-Abspritzung!

Während auf der anderen Seite des grossen Teichs vermutlich noch kräftig gefeiert wird nach der Amtsübernahme des neuen US-Präsidenten*, steckt unser Werkzeugbau noch immer in Abmusterung und Anpassung der vielen Spritzgussteile, die für die Maxima benötigt werden. In Gänze wird die Fräsmaschine bei diesem Projekt Fräsvorgänge von Formplatten und Erodierelektroden im hohen einstelligen Millionbereich absolviert haben. Der Teufel steckt eben manchmal im Detail ...

Lackierschablonen für den Lokkasten und Biege- und Aufpresswerkzeuge für Dreh- und Ätzteile stehen bereit. Alle Beteiligten warten gespannt darauf, Ihnen den Serienstand präsentieren zu können.

*Welch Dimension gestern in Washington D.C.! Man stelle sich einmal vor: Berlin, Herbst 2009 ...

Die USA sind, trotz aller zweispältigen Eindrücke, eben immer noch die grösste Demokratie der Welt.

Und zu beneiden für ihre Fähigkeit, sich beständig neu zu erfinden. Für ihren Optimismus und ihre Überzeugung – ihres »positive thinking«.

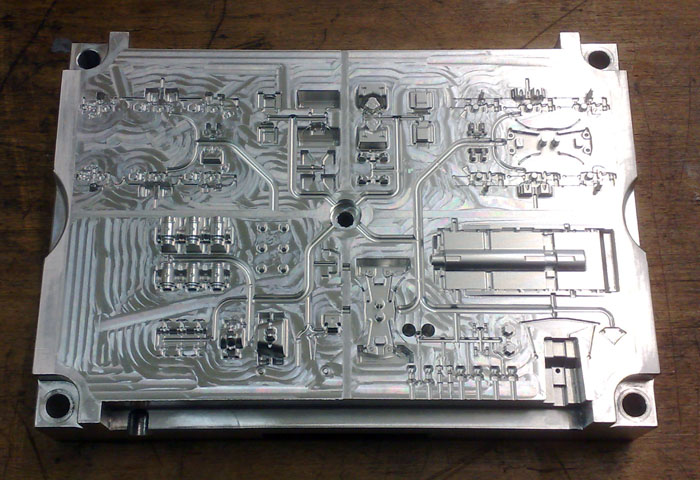

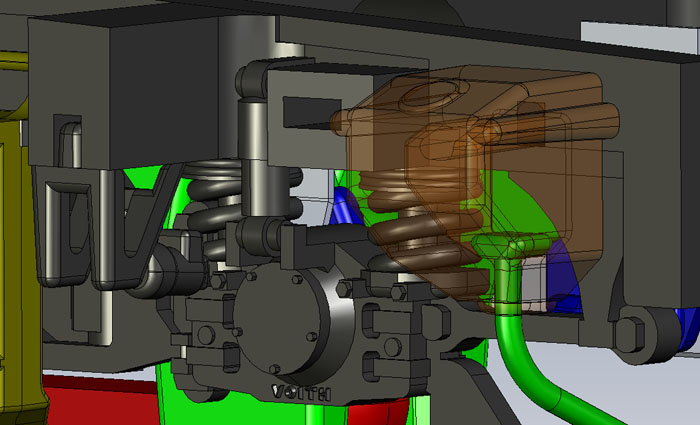

Zur Abwechslung möchten wir Ihnen einmal wieder einen erneuten Einblick in die Resultate des Werkzeugbaus geben. Was Sie hier sehen, ist eine Formhälfte von nur einer der vielen für das Maxima-Modell notwendigen Formwerkzeuge. Nun zählt gerade diese Form zu den kompliziertesten, weshalb die Herstellung auch am längsten gedauert hat.

Aus dieser Form produzieren wir – von links oben im Uhrzeigersinn:

– Seitenteile des Drehgestelles »DG1 schwer«, inkl. seiner spezifischen Querdämpfer,

– Sandbehälter und -fallrohre für beide DG-Bauarten (die unterscheiden sich natürlich – wie sollte es auch anders sein!?!)

– Seitenteile des Drehgestelles »DG1 light«, ebenfalls inkl. der wiederum anderen Querdämpfer

– Drehgestellrahmen (die grosse Fläche, die eher an einen Dampflokkessel erinnert), Kupplungskulisse und die Kunststoffkomponenten des Wellenstranges

– Radsatzgetriebegehäuse, Zug-Druckstange und ihre Halterungen sowie innenliegende Bremszangen und Komponenten des Schlingerdämpfers

Kupplungskulisse, Drehgestelle und Wellenstrang-Teile aus Kunststoff? Ja! – Allerdings keiner, den man auch am anderen Ende der Welt in Hinterhof-Fabriken bekommt. Wir verwenden hierfür einen, »IXEF« genannten Hochleistungskunststoff aus der Gruppe der Polyarylamide.

Während Lokkasten und mechanisch nicht belastete Teile aus einem hierfür sehr gut geeigneten ABS/PC-Blend entstehen – dasselbe Material, aus dem wir auch die Kunststoffteile unserer Güterwagen fertigen – kommen bei hoch belasteten Teile nur solche Hochleistungskunststoffe infrage. IXEF ist zwar deutlich teurer als das woanders als vermeintlicher »Wundelwelkstoff« sehr gerne eingesetzte POM (Polyoxymethylen). IXEF hat jedoch nicht die POM-typische »plastikhafte« Optik, d.h. keinen Hang zur Transzulenz. Zudem lässt sich IXEF im Gegensatz zu POM auch ohne Probleme kleben und lackieren (was wir bei schwarzfarbigen Teilen geplant jedoch nicht vorhaben).

Heute fanden die ersten Tonaufnahmen für die Soundversionen des Maxima-Modells statt. Derzeit befindet sich »Lok 2« (Fabriknummer 30018) auf dem Eisenbahn-Versuchsring im tschechischen Velim. Als Last dienen 30 vierachsige Wagen der Gattungen F und T – beladen mit Kohle. Das ergibt für den Testzug eine Gesamtlast von 2.530 Tonnen und eine besonders »kernige« Geräuschkulisse der Maxima.

Bei dieser Gelegenheit konnte auch nochmals der Meterstab ausgepackt werden zu Klärung einiger Details. So ist beispielsweise die Nachbildung der äusseren Lüftergitter im ersten Entwurf zu filigran geraten: Wir waren hier mit Zweischicht-Ätztechnik auf Strukturen von 0,1mm x 0,2mm heruntergegangen – zu filigran für den optisch passenden Vorbildeindruck.

Und auch zu filigran für den Modellbahneinsatz.

Heute gibt es etwas »Echtes« – Fotos aus der Spritzerei:

Hier sehen Sie im Vordergrund die Sichellüfter (eine spezielle Form zur Lärmminderung in 1:1) und Hydrostatikmotoren (als Lüfterantriebe in 1:1) nebst ihren Zuleitungen. Hinter dem Lüfterfeld befinden sich die kreisrunden Auspufföffnungen. Da auch hier im Laufe der Entwicklung beim Vorbild verschiedene Varianten vorgesehen wurden, wurden diese auch im Modell berücksichtigt: Hinten links der kreisrunde »Standardauspuff«, der im Modell mit einem eingelegten Gitter aus Ätzblech bedeckt wird (wie die Sichellüfter natürlich auch!). Hinten rechts dagegen »Sydney«, die schönste Auspuff-Form, die uns bisher begegnet ist. (Woher die Bezeichnung kommt, dürfte ersichtlich sein.)

Bei den fertigen Modellen werden wie beim Original jeweils zweimal Auspuff »normal« oder Sydney montiert.

Gleicher Kasten, andere Blickrichtung: Im Hintergrund, jetzt vor den Auspufföffnungen sehen Sie die ersten der beiden separat eingesetzten Dachabdeckungen (dahinter spritzen wir den Lokkasten an), ganz vorne rechts die zweite Abdeckungen. Die in der Dachschräge liegenden rechteckigen Vertiefungen bekommen als Einsatzteile weitere Lüftergitter. Um einerseits, bedingt durch die Entformungsrichtung im Werkzeug, die Struktur dieser Teile richtig darstellen zu können, andererseits diese im Formenbau sehr komplizierten Gitter überhaupt erst fertigen zu können, mussten sie als separate Teile ausgelegt werden. (Sie als Modellbahner mag das freuen, den Controller im Unternehmen definitiv nicht ...)

Was das mit dem ICE 373 zu tun hat? Nun, wir spritzen ganz sicher nicht im Zug ...

Die Vorbereitungen zur modell-hobby-spiel in Leipzig, 3.–5.10.2008, fordert einige Transporte komplizierter Güter. Schliesslich wollen auch wir auf der Messe ein wenig Spass haben ;-)

Zur letzte Woche in Berlin stattgefundenen Innotrans konnten wir einige frühe Muster der Maxima präsentieren – hier bei Fertigstellung in der zum Tag gemachten Nacht:

Vieles ist bereits erreicht, aber vieles liegt noch vor uns:

Dreh- und Frästeile stapeln sich inzwischen im Lager. Genauso wie Zahnriemen und Motoren.

An dieser Stelle sei auch erwähnt, dass das Modell über insgesamt 38 Gleitlager für die bewegten Komponenten verfügt. Dabei bestehen alle Wellen und Schnecken aus Drehstahl sowie die Schneckenräder aus Messing. Der am 16.5. bereits erwähnte Zahnriemen ist ein PU-Riemen mit Teilung nach DIN/ISO und Kevlar-Zugträger – ein hochwertiges Industrieprodukt von ContiTech.

(Das nur für die beständigen Vorurteile gegenüber Riemenantrieben.)

Derzeit läuft die Abmusterung für die Hälfte der sog. Kleinteile. Das sind alle Teile, die nicht Lokkasten oder Chassis sind. Und davon hat es eine ganze Menge – so zählen wir zur Zeit 124 verschiedene Teile. Unter diese Summe fallen allerdings auch Nicht-Spritzgussteile wie die div. Elektronikplatinen oder Federn.

Die zweite Hälfte der Kleinteile ist in der Fertigstellung der Werkzeuge. Ganz ähnlich wie bei unseren Güterwagenmodellen (KombiModell) bewegen wir uns bei einer ganzen Reihe von Teilen an der Grenze des technisch Machbaren. Wir sind aber davon überzeugt, dass sich der Aufwand in jedem Aspekt lohnen wird.

Glauben Sie nicht? Na dann schauen Sie einmal:

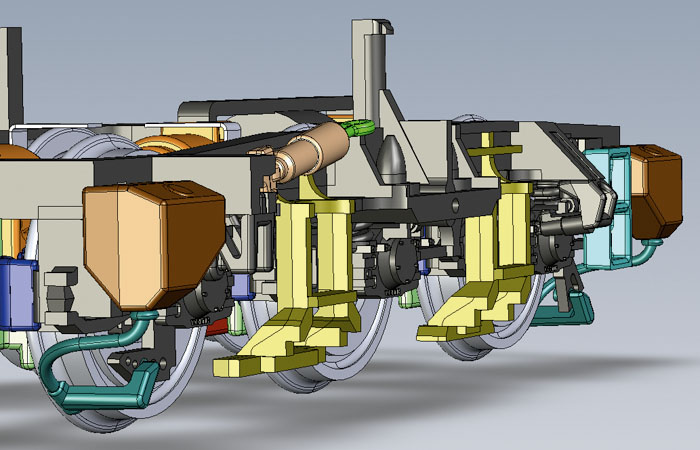

»DG1 schwer« in der Schrägansicht von hinten (Lokmitte). Hinter dem vorderen Sandbehälter sehen Sie den ersten Querdämpfer. Direkt daran anschliessend den Schlingerdämpfer (beige /grün dargestellt). Dahinter die Konsole für die Aufnahme der Sekundärfederung (die Sache mit dem Flexicoil erklären wir noch). Vor der Führerstandsleiter schliesslich erkennen Sie den vorderen Querdämpfer, dessen Konsole beim DG1 tatsächlich anders gestaltet ist. Alle Details, die Sie hier sehen, spielen sich beim Modell auf einer Länge von gerade einmal 60mm ab!

Der vordere Querdämpfer nochmals in der Vergrösserung. Wie Sie sehen – wir behalten den Durchblick: die Dämpfer sind vollplastisch ausgeführt und nicht etwa nur angraviert oder halbplastisch dargestellt (dann wäre der Durchblick durch einen massiven Kunststoffblock verschlossen. Übrigens durfte auch der Ausgleichsbehälter auf dem Hydraulikzylinder nicht fehlen ...

Zur Abwechslung hier ein Blick auf das »DG2 leicht«, gleiche Position aber entgegengesetzte Blickrichtung. Zur besseren Sichtbarkeit haben wir hier die Führerstandsleiter ausgeblendet (deshalb der grobschlächtig erscheinende Rechteckschlitz hinter dem Sandkasten) sowie den Sandkasten transparant dargestellt. Denn seitlich hinter der Fst-Leiter befindet sich einer der sechs Vertikaldämpfer pro Drehgestell, die beim Original die Schwingungen der Primärfederung bedämpfen (eine Schraubenfeder hat im Gegensatz zu einer Blattfeder keine Eigendämpfung – aber das führt uns schon zu sehr in das andere Thema ...)

Das, was auf den Bildern tiefblau dargestellt ist, sind übrigens die innenliegenden Bremsbacken der Radscheibenbremsen. (Die werden Sie als Modellbahner voraussichtlich selbst montieren dürfen ...)

»Sie kommen hier herein. Ihr Begleiter aber nicht!«

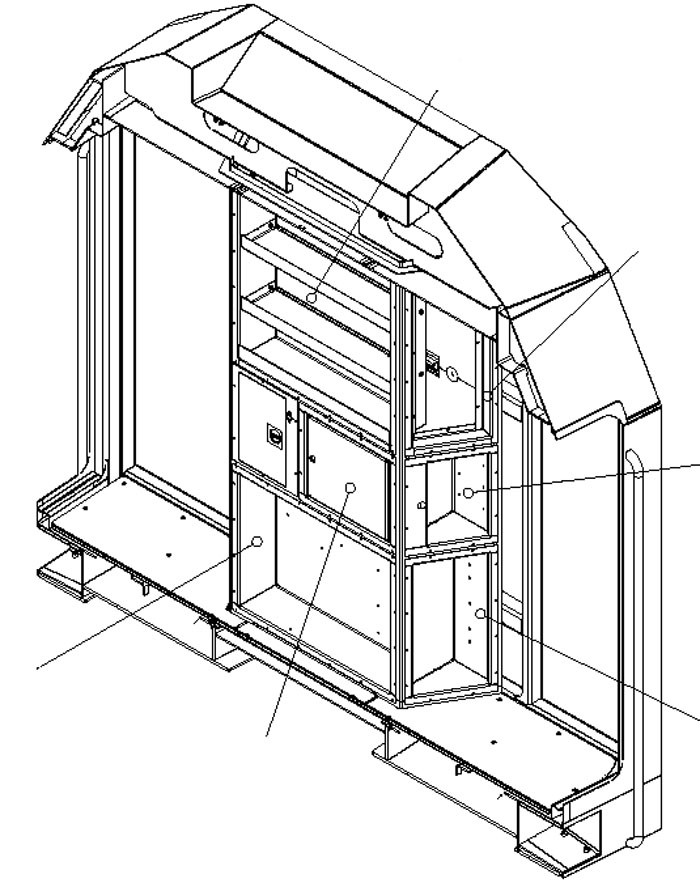

Nachdem man sich von der sich bisweilen sehr inhomogen darstellenden Kundenbetreuung bei der »besten Bahn der Welt« erholt hat, hat es Gelegenheit, Ihnen heute einmal einen kleinen Einblick in den Formenbau zu geben. Der mit Abstand »grösste Brocken« bei der Maxima ist der Lokkasten, soll der bei einer Vorbild-LüP von 23,20m sehr lange Lokkasten massstäblich im Modell entstehen. Im Prinzip ist das, was da aus den Formwerkzeugen kommt, nicht viel anders als Kuchenbacken. Nur ungleich komplizierter (– dafür schmeckt Kuchen aber (meistens) besser). Bedingt durch die an allen Front- und Stirnseiten vorhandenen Durchbrüche, Fenster-/Lüfterausschnitte und andere Rücksprünge benötigt man eine Form, bei der sich alle Seitenteile beim Entformungsprozess vom Teil wegbewegen. Soetwas nennt man Schieber und das ist hier zu sehen:

Einer der beiden Schieber für die Stirnseiten des Maxima-Lokkastens. Die Perspektive entspricht ungefähr der eines sich im Maschinenraum der Maxima befindenen Modell-Tf. Erkennbar sind neben der Aussparung für die Frontscheibe u.a. die Durchbrüche für die Beleuchtung (drei davon an der Stirnseite oben, weil wir mögliche Skandinavienadaptionen der Maxima einfach mal vorsehen) sowie feinste Löcher zur Befestigung der Scheibenwischer, Frontgriffstange und der UIC-Dosen.

Rechts im Bild sind die Schieber für die Seitenflächen sowie darunter der Kern des Lokkastens zu erkennen.

Was da am unteren Bildrand hereinlugt, sind (verpackt) vier von sehr vielen (und teuren) Auswerferstiften. Diese werden benötigt, um die erstarrte Kunststoffmasse bei Öffnen des Werkzeugs beschädigungsfrei herausdrücken (entformen) zu können. (Manch Hausfrau würde sich solche Auswerfer für ihre Backwerke auch wünschen ...)

Hier sehen Sie den Formeinsatz für das Lokdach, eingespannt in der Funkenerodiermaschine. Neben dem Hochgeschwindigkeitsfräsen kommt v.a. das elektrothermische Abtragungsverfahren mittels Senkerodieren zum Einsatz. Als Werkzeug zum Erzeugen der Vertiefungen im Werkstück (hier: Formeinsatz Lokdach) werden Graphitelektroden verwendet. Diese tragen das Gegenbild der zu erzeugenden Vertiefungen, welches wiederum vorher mittels Fräsen dort eingearbeitet werden muss.

Mehr als stark vereinfacht ausgedrückt läuft es beim Erodieren so ab: Sie steigen in eine Badewanne mit deionisiertem Wasser (Aqua dest. deluxe) oder Öl, nehmen Ihren Bleistift (Kugelschreiber und anderer neumodischer Kram geht nicht – Sie benötigen Graphit!) und verbinden diesen mit einer Hochspannungsleitung. Dort, wo die Bleistiftspitze hinzeigt, wird Materie in Schall, Dampf und Geruch umgewandelt. Zielen Sie also mit der Spitze niemals auf sich selbst, andere Lebewesen oder Ihr Quietscheentchen.

Wie Sie diesen Versuchsaufbau auch niemals selbst oder mit anderen vornehmen sollten!

Auf diesem Bild ist die Graphit-Elektrode für das Lokdach zu erkennen. Die exakte Gegenkontur befindet sich jetzt im Formeinsatz aus dem vorherigen Bild – unter Berücksichtigung des beim Erodieren notwendigen »Luft«-Spalts.

Dass wir bei der Maxima einiges anders machen wollen als bei einem Lokomotivmodell gewohnt, ist ja bereits bekannt. Von einigen Funktionen aus Mechanik und Elektronik konnten Sie hier und teilweise auch in Fachpresse ja bereits lesen. So in der Mechanik neben dem vorbildgerecht tiefliegendem Antriebsstrang auch insbesondere die Ausführung der Drehgestelle: So wird das Modell-Drehgestell ganz vorbildgerecht über keinen festen Drehpunkt verfügen, sondern die Verbindung zwischen Lokkasten und Drehgestellen findet über unterhalb der Radsatzwellen liegende Zug-Druck-Stangen statt. – Was wir Ihnen aber noch nicht verraten haben bisher, unser Schmankerl:

Der Schlingerdämpfer

|

|

Dazu ein (ganz kleiner) Exkurs zum Einsatz von Schlingerdämpfern bei der grossen Eisenbahn:

Ab einer bestimmten Geschwindigkeit treten bei Drehgestellfahrzeugen unerwünschte Bewegungen der Drehgestelle um ihre Hochachse (die z-Achse) auf. Ursache für diese, »Schlingern« genannte Bewegung ist der sogenannte Sinuslauf des Drehgestelles. Ohne an dieser Stelle weiter auf seine physikalischen Ursachen einzugehen, gibt es einige Faktoren, die das Schlingern beeinflussen. So die Bauart des Drehgestells (insbesondere der Radstand resp. die wirksame Rahmenlänge dazwischen), die Art des Radprofils (»alte Profile« 1:40/1:20 vs. »DB Verschleissprofil II« [mit wesentlich steilerem Laufbereich]) und natürlich die Fahrgeschwindigkeit. Einer der ersten bekannten Fälle sind die zu Beginn des 20. Jahrhunderts zwischen Marienfelde und Zossen stattgefundenen Versuchs-Schnellfahrten von Siemens&Halske mit E-Triebwagen, bei denen eine Geschwindigkeit von 210,2 km/h erreicht wurde. Das aufgetretene Schlingerproblem wurde damals durch Einbau anderer Drehgestelle mit längerem Radstand gelöst.

Bereits damals, aber besonders deutlich bei den Versuchsfahrten der SNCF mit BB9104 im März 1955 zwischen Bordeaux und Hendaye wurde auch der Gleiskörper erheblich (und sicherheitsrelevant) beschädigt, indem er durch die Versuchsfahrten seitlich verschoben wurde.

Und schliesslich stand man Ende der 1960er /Anfang der 1970er Jahre in Deutschland erneut vor dem Schlingerproblem durch den aufkommenden Regelverkehr mit Vmax 200 km/h. Im selben Zeitraum wurde in Frankreich der Prototyp TGV, TGV 001, in Betrieb genommen – von Anbeginn mit hydraulischen Schlingerdämpfern.

Die umfangreichen Forschungsarbeiten führten zu zwei grundsätzlich verschiedenen Lösungsansätzen, das Schlingern zu bekämpfen – in anderen Worten – eine wirksame Drehhemmung zwischen Fahrwerk und Wagenkasten vorzusehen:

– durch Reibungsdämpfer

– durch hydraulische Dämpfer

Während der Reibungsdämpfer ein nur auf dem ersten Blick einfaches Bauteil ist, welches aus jeweils am Drehgestell und Wagenkasten angebrachten Reibplatten besteht und die zusammen ein Reibpaar ergeben zur Erzeugung der notwendigen Drehhemmung, wird dem hydraulischen Dämpfer eher nachgesagt, ein teueres und die Konstruktion komplizierendes Element zu sein.

Fakt ist, beide Arten haben ihre Vor- und Nachteile. Vor allem gilt aber: Je nach Ausführung des Drehgestelles – Wiegen-, Semi-Flexicoil oder Full-Flexicoil-Konstruktion – ist die Ausführung mit hydraulischem Dämpfer auch systembedingt vorgegeben.

Wir wollen Sie an dieser Stelle nicht mit weiteren Details zu den verschiedenen Fahrwerks- und Dämpferkonstruktionen quälen. Gleichwohl wir, gerade für Eisenbahninteressierte, dieses Thema als hochinteressant erachten. Empfohlen sei an dieser Stelle der Blick in die einschlägige Fachliteratur resp. teils hervorragende Vorlesungsskripte und Dissertationen zum Themenkomplex im Internet.

(Linkliste folgt.)

Bei der Konstruktion der Maxima stand man auch bei Voith vor der Aufgabe, das Schlingerproblem zu lösen. In Verbindung mit Überlegungen zur Gesamtmasse der Lokomotive sind zudem zwei Drehgestellbauarten entstanden: »DG1 schwer« und »DG2 light«. Bei beiden Bauarten ist die Anbringung von je zwei Schlingerdämpfern pro Drehgestell konstruktiv vorgesehen. Realisiert wird sie momentan aber nur bei Verwendung von »DG1 schwer« sowie bei »DG2 light« in Verbindung mit der Auslegung für Vmax 160 km/h. Die Schlingerdämpfer befinden sich dabei befinden zwischen Drehgestellrahmen und Lokkasten, in Höhe 2./3. Radsatz, zur Lokmitte orientiert. Übrigens war zeitweise auch die Verwendung von »aktiven«, d.h. schaltbaren Schlingerdämpfern in Erwägung gezogen worden. Etwas, was bspw. beim fahrwerksseitig sehr komfortabel ausgelegten ICE-TD (Baureihe 605, vulgo »Diesel-Weisswurst« – hier allerdings »nur« semiaktiv) Verwendung fand und jüngst von Siemens für die Eurosprinter-Familie (Taurus und Baureihe 189 /ES64F4) unter dem Kürzel ADD (»Aktiver Drehdämpfer«) propagiert wird.

Bei »DG2 light« gelang es also, bis Vmax 120 km/h auf Schlingerdämpfer verzichten zu können.

Da wir bei der Modellkonstruktion bekanntlich vor der Aufgabe standen, die optisch durchaus unterschiedlichen Drehgestellbauarten im Modell zu berücksichtigen – etwas übrigens, was zu Beginn der Modellentwicklung wegen beim Vorbild noch nicht vorgesehenem »DG2 light« nicht abzusehen war – stand irgendwann auch die Frage im Raum: Wie den Schlingerdämpfer nachbilden?

Für die Modellumsetzung gibt es bisher drei Möglichkeiten:

– Weglassen

– Feststehende Nachbildung, einseitig angebracht am Drehgestell

– dito, jedoch am Wagen-/Lokkasten

Wir haben uns für die vierte Möglichkeit entschieden – etwas, was unseres Wissens in Serie noch nicht produziert wurde:

– funktionsfähige Nachbildung, beidseitig angebracht

Zugegeben, ölgefüllt wird unsere Dämpfernachbildung nicht sein. Aber optisch vorbildgerecht seine Arbeit übernehmen. (Kleiner Scherz am Rande: Oder auch nicht! Denn wie ein Berechner einmal meinte, in Bezug auf beim Vorbild immer wieder vorkommenden Risse in den Halterkonsolen: Seit es die Schlingerdämpfer gibt, gibt es die Risse ...)

Wie wir den Schlingerdämpfer zum Funktionieren bringen wollen bei den bekannt kleinen Modellbahnradien und der entsprechend grossen Auslenkung der Drehgestelle gegenüber dem Lokkasten? Nun, das ist ein anderes Thema. Ziemlich komplex und auch stark verwoben mit einem anderen mechanischem Schmankerl am kommenden Modell: Dem Flexicoil-Prinzip.

Dazu in Kürze mehr. – Und auch zu einem anderen unserer Lieblingsthemen: Kennen Sie LISSY?

Wenn Sie an dieser Stelle lange nichts neues gelesen haben, dann liegt das nicht etwa daran, dass wir lieber die Frühlingssonne geniessen als am Projekt zu sitzen. Ganz im Gegenteil, »hinter den Kulissen« hat sich in den letzten Monaten einiges getan – und vieles ist auch noch weiter zu tun:

Lokkasten und Anbauteile sind im Formenbau. Von der Elektronik liegt inzwischen die Musterplatine zur Serienfreigabe vor. In der Antriebstechnik im Bereich der Drehgestelle sind wir noch nicht aus der Erprobungsphase heraus – hier macht sich einmal wieder der Unterschied zwischen Theorie und Praxis bemerkbar.